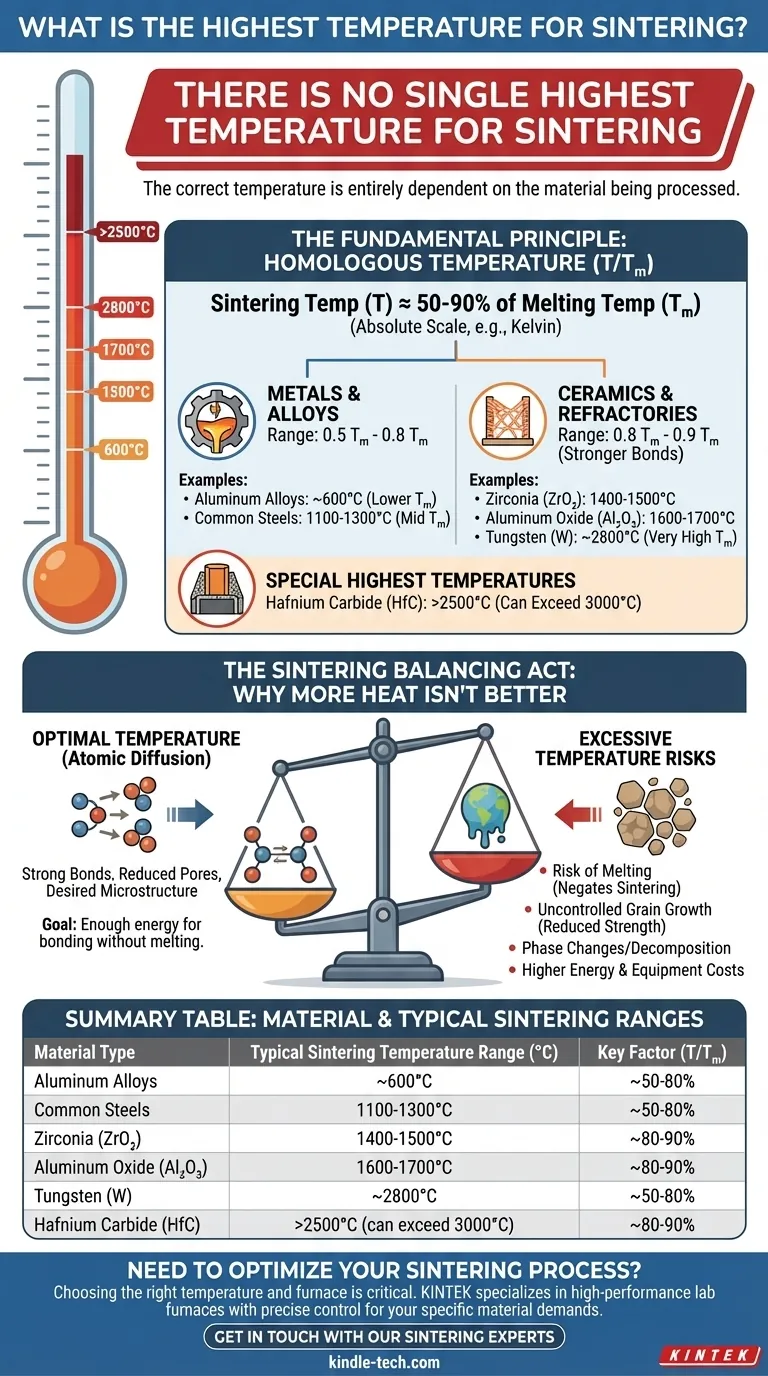

No existe una temperatura máxima única para la sinterización, ya que la temperatura correcta depende completamente del material que se esté procesando. La sinterización es un proceso de difusión atómica que ocurre por debajo del punto de fusión del material, por lo que la temperatura de sinterización "más alta" viable para un metal refractario como el tungsteno (alrededor de 2800°C) será drásticamente diferente a la de una aleación de aluminio (alrededor de 600°C).

La conclusión crítica es que la temperatura de sinterización no es un valor absoluto sino relativo, que generalmente se encuentra entre el 50% y el 90% de la temperatura de fusión absoluta del material. El objetivo es proporcionar suficiente energía térmica para permitir que los átomos se unan a través de los límites de las partículas sin causar que el material se derrita o que su microestructura se degrade.

El Principio Fundamental de la Temperatura de Sinterización

Para entender por qué no existe una temperatura universal, primero debe comprender el mecanismo central de la sinterización. El proceso no se basa en la fusión, sino en la difusión en estado sólido.

Activación de la Difusión Atómica

El calor proporciona la energía cinética que permite que los átomos en las superficies de las partículas de polvo se muevan. Este movimiento, o difusión, permite que los átomos migren a través de los límites entre las partículas, formando fuertes enlaces metálicos o cerámicos y eliminando gradualmente los poros entre ellas.

La Regla de la "Temperatura Homóloga"

Una guía confiable para estimar la temperatura de sinterización es el concepto de temperatura homóloga (T/Tₘ), donde T es la temperatura de sinterización y Tₘ es la temperatura de fusión, ambas expresadas en una escala absoluta como Kelvin.

Para la mayoría de los metales, la sinterización efectiva ocurre entre 0.5 Tₘ y 0.8 Tₘ.

Para las cerámicas, que tienen enlaces atómicos más fuertes y tasas de difusión más lentas, el rango es típicamente más alto, a menudo entre 0.8 Tₘ y 0.9 Tₘ.

Temperaturas de Sinterización para Materiales Comunes

Las vastas diferencias en los puntos de fusión conducen a un rango igualmente vasto de temperaturas de sinterización.

Metales y Aleaciones

Los aceros comunes se sinterizan alrededor de 1100-1300°C (2012-2372°F). En contraste, el tungsteno, con su punto de fusión extremadamente alto de 3422°C, requiere temperaturas de sinterización que se acercan a los 2800°C (5072°F), lo que empuja los límites de la tecnología de hornos.

Cerámicas de Alto Rendimiento

Las cerámicas técnicas exigen temperaturas muy altas para lograr una densidad completa. El óxido de aluminio (Al₂O₃), una cerámica ampliamente utilizada, se sinteriza típicamente entre 1600-1700°C (2912-3092°F). La zirconia (ZrO₂) a menudo se procesa en un rango ligeramente inferior de 1400-1500°C (2552-2732°F).

Las Temperaturas Más Altas: Carburos Refractarios

Las temperaturas de sinterización más altas se reservan para cerámicas de ultra alta temperatura (UHTC) y compuestos refractarios. Materiales como el carburo de hafnio (HfC), con un punto de fusión cercano a los 3900°C, pueden requerir temperaturas de sinterización muy superiores a los 2500°C e incluso superar los 3000°C utilizando técnicas especializadas como la sinterización por plasma de chispa.

Comprendiendo las Ventajas y Desventajas: Por Qué Más Calor No Siempre Es Mejor

Simplemente aumentar la temperatura es una estrategia defectuosa que a menudo conduce a resultados inferiores. El proceso es un equilibrio cuidadoso.

El Riesgo de Fusión

El riesgo más obvio es exceder la temperatura de solidus del material. Esto provoca una fusión parcial o completa, lo que anula el propósito de la sinterización. El componente resultante sería fundido, no sinterizado, poseyendo una microestructura completamente diferente e incontrolada.

Crecimiento de Grano Incontrolado

Incluso por debajo del punto de fusión, una temperatura excesiva (o un tiempo de mantenimiento prolongado) promueve el crecimiento de grano. A medida que los granos pequeños se fusionan en otros más grandes, las propiedades mecánicas del material, particularmente la resistencia y la dureza, a menudo disminuyen significativamente.

Cambios de Fase y Descomposición

Para algunas aleaciones o compuestos complejos, las altas temperaturas pueden desencadenar transformaciones de fase indeseables. En otros casos, un material podría descomponerse o reaccionar con la atmósfera del horno antes de alcanzar su punto de fusión.

Costos Prácticos y Económicos

Las temperaturas más altas exigen sistemas de horno más avanzados y costosos con elementos calefactores y aislamiento especializados. El consumo de energía y los costos de mantenimiento aumentan drásticamente, lo que hace que el proceso sea económicamente inviable si no es estrictamente necesario.

Tomar la Decisión Correcta para Su Objetivo

La temperatura de sinterización óptima es siempre una función de su material específico y el resultado deseado.

- Si su objetivo principal es lograr la máxima densidad: Es probable que opere en el extremo superior del rango de sinterización recomendado para el material, pero debe controlar cuidadosamente el tiempo a esa temperatura para evitar un crecimiento excesivo del grano.

- Si su objetivo principal es preservar una microestructura fina para obtener propiedades mecánicas superiores: Puede usar una temperatura más baja durante un período más prolongado o emplear técnicas asistidas por presión (como el prensado isostático en caliente) para mejorar la difusión sin un calor excesivo.

- Si su objetivo principal es una producción rentable: Debe encontrar la temperatura más baja posible que aún logre la densidad mínima requerida y las especificaciones de rendimiento para su aplicación.

En última instancia, determinar la temperatura de sinterización correcta es un acto de equilibrio preciso entre promover la difusión atómica y prevenir el daño microestructural.

Tabla Resumen:

| Tipo de Material | Rango Típico de Temperatura de Sinterización (°C) | Factor Clave |

|---|---|---|

| Aleaciones de Aluminio | ~600°C | ~50-80% del punto de fusión (T/Tₘ) |

| Aceros Comunes | 1100-1300°C | ~50-80% del punto de fusión (T/Tₘ) |

| Zirconia (ZrO₂) | 1400-1500°C | ~80-90% del punto de fusión (T/Tₘ) |

| Óxido de Aluminio (Al₂O₃) | 1600-1700°C | ~80-90% del punto de fusión (T/Tₘ) |

| Tungsteno (W) | ~2800°C | ~50-80% del punto de fusión (T/Tₘ) |

| Carburo de Hafnio (HfC) | >2500°C (puede superar los 3000°C) | ~80-90% del punto de fusión (T/Tₘ) |

¿Necesita Optimizar Su Proceso de Sinterización?

Elegir la temperatura de sinterización adecuada es un acto de equilibrio preciso entre promover la difusión atómica y prevenir el daño microestructural. El horno que utilice es tan crítico como la temperatura que establezca.

KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento diseñados para satisfacer las demandas exactas de sus aplicaciones de sinterización, ya sea que trabaje con aceros comunes o cerámicas de ultra alta temperatura. Nuestras soluciones proporcionan el control preciso de la temperatura y el calentamiento uniforme necesarios para lograr una densidad y microestructura óptimas para sus materiales específicos.

Contáctenos hoy para discutir cómo nuestra experiencia y equipo pueden ayudarlo a lograr resultados de sinterización superiores. Encontremos la solución térmica perfecta para las necesidades de su laboratorio.

Póngase en contacto con nuestros expertos en sinterización

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa