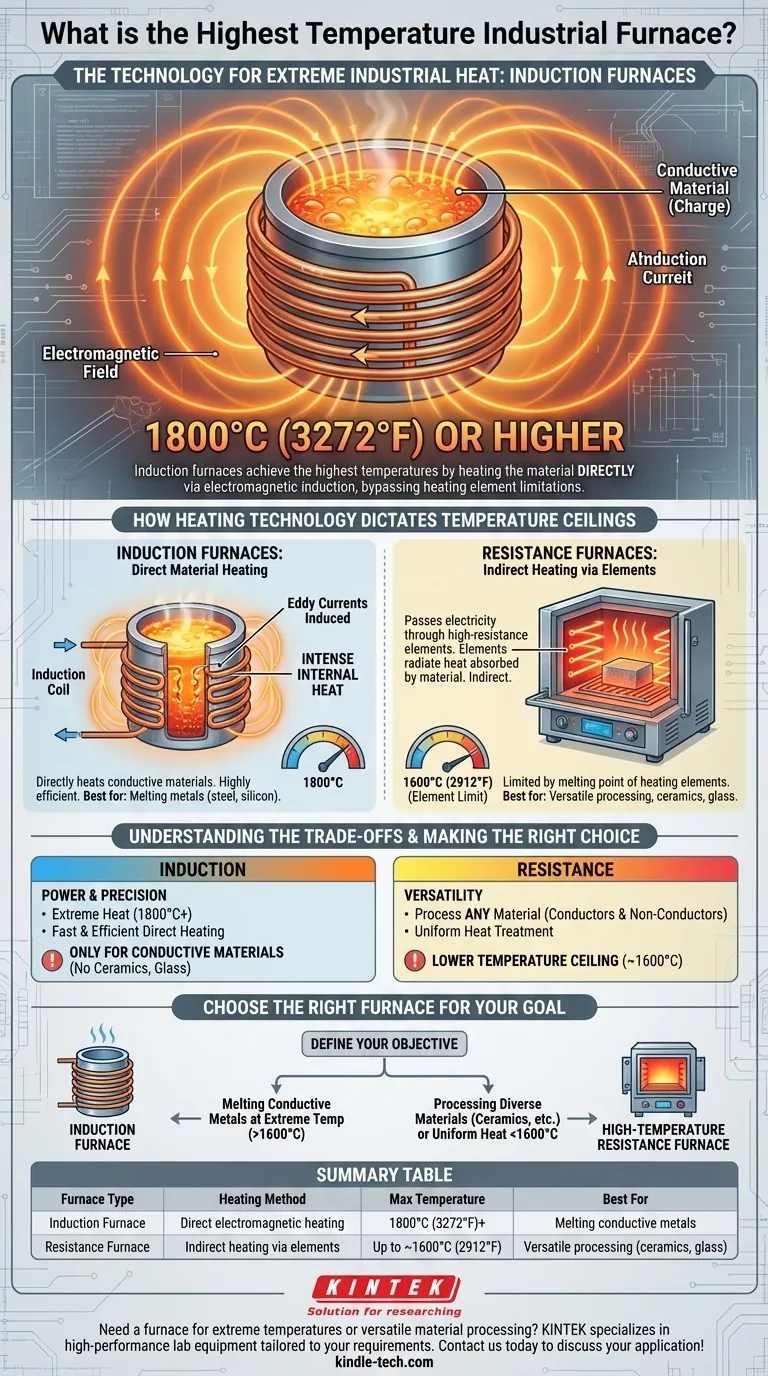

Para las temperaturas industriales más altas, la tecnología que destaca es el horno de inducción. Basados en el acoplamiento inductivo entre la bobina y los materiales de carga, estos hornos especializados pueden alcanzar temperaturas de 1800 °C (3272 °F) o superiores, superando las capacidades de muchos otros tipos de hornos.

La temperatura máxima de un horno industrial no es un número único, sino que está definida por su tecnología de calentamiento subyacente. Los hornos de inducción logran las temperaturas más altas calentando el material directamente, omitiendo las limitaciones físicas de los elementos calefactores de resistencia tradicionales.

Cómo la tecnología de calentamiento dicta los límites de temperatura

La diferencia fundamental entre los hornos de temperatura más alta y las variantes más comunes radica en cómo generan calor. Esta distinción impacta directamente en sus límites operativos.

Hornos de inducción: Calentamiento directo del material

Un horno de inducción no utiliza elementos calefactores convencionales. En su lugar, utiliza una potente corriente alterna que pasa a través de una bobina de cobre para crear un fuerte campo electromagnético.

Este campo induce corrientes parásitas directamente dentro del material conductor (la "carga") colocado dentro del horno. Este proceso genera calor intenso desde el propio material, lo que le permite alcanzar temperaturas extremas como 1800 °C.

Hornos de resistencia: Calentamiento indirecto a través de elementos

La mayoría de los otros hornos industriales, como un horno de carga inferior, son hornos de resistencia. Funcionan pasando electricidad a través de elementos calefactores de alta resistencia.

Estos elementos se calientan y emiten calor, que luego es absorbido por el material dentro del horno. Este método es eficaz y versátil, pero está limitado por el punto de fusión de los propios elementos calefactores, lo que a menudo limita la temperatura máxima alrededor de 1600 °C (2912 °F).

Comprender las compensaciones

Elegir un horno no se trata solo de encontrar la temperatura más alta posible. La elección correcta depende del material que se procesa y del objetivo específico de la aplicación. Cada tecnología conlleva un conjunto distinto de ventajas y limitaciones.

La potencia y precisión de la inducción

Los hornos de inducción son la opción clara para procesos que requieren calor extremo, como la fusión de acero, silicio u otros metales conductores. El método de calentamiento directo es increíblemente rápido y eficiente.

Sin embargo, su limitación principal es que solo pueden calentar materiales eléctricamente conductores. Son menos adecuados para procesar cerámica, vidrio u otros aislantes.

La versatilidad de la resistencia de alta temperatura

Los hornos de resistencia ofrecen mucha mayor versatilidad. Debido a que calientan los materiales indirectamente a través de la radiación y la convección, pueden procesar casi cualquier material, incluidos los no conductores como la cerámica.

Su principal compensación es el límite de temperatura. Si bien los modelos avanzados pueden alcanzar altas temperaturas, no pueden igualar las capacidades extremas de la tecnología de inducción debido a los límites físicos de sus elementos calefactores.

Tomar la decisión correcta para su objetivo

Para seleccionar la tecnología adecuada, primero debe definir su objetivo principal.

- Si su enfoque principal es fundir metales u otros materiales conductores a temperaturas extremas (>1600°C): Un horno de inducción es la opción superior y, a menudo, la única para la aplicación.

- Si su enfoque principal es procesar diversos materiales, incluidos no conductores como la cerámica, o lograr un tratamiento térmico uniforme por debajo de 1600°C: Un horno de resistencia de alta temperatura proporciona la versatilidad y el control necesarios.

En última instancia, comprender el mecanismo fundamental de calentamiento es la clave para seleccionar la herramienta adecuada para su aplicación de alta temperatura.

Tabla de resumen:

| Tipo de Horno | Método de Calentamiento | Temperatura Máxima | Ideal para |

|---|---|---|---|

| Horno de Inducción | Calentamiento directo mediante campo electromagnético | 1800°C (3272°F) o superior | Fusión de metales conductores (acero, silicio) |

| Horno de Resistencia | Calentamiento indirecto mediante elementos | Hasta ~1600°C (2912°F) | Procesamiento versátil de cerámica, vidrio y otros materiales |

¿Necesita un horno para temperaturas extremas o procesamiento versátil de materiales? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos industriales adaptados a sus requisitos específicos de material y temperatura. Ya sea que esté fundiendo metales o procesando cerámica, nuestros expertos le ayudarán a seleccionar la tecnología adecuada para la máxima eficiencia y resultados. ¡Contáctenos hoy para discutir su aplicación de alta temperatura!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué utilizar un reactor de tubo de cuarzo para las transformaciones de fase Y-Ti-O? Logre Pura Absoluta y Control de Precisión

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura