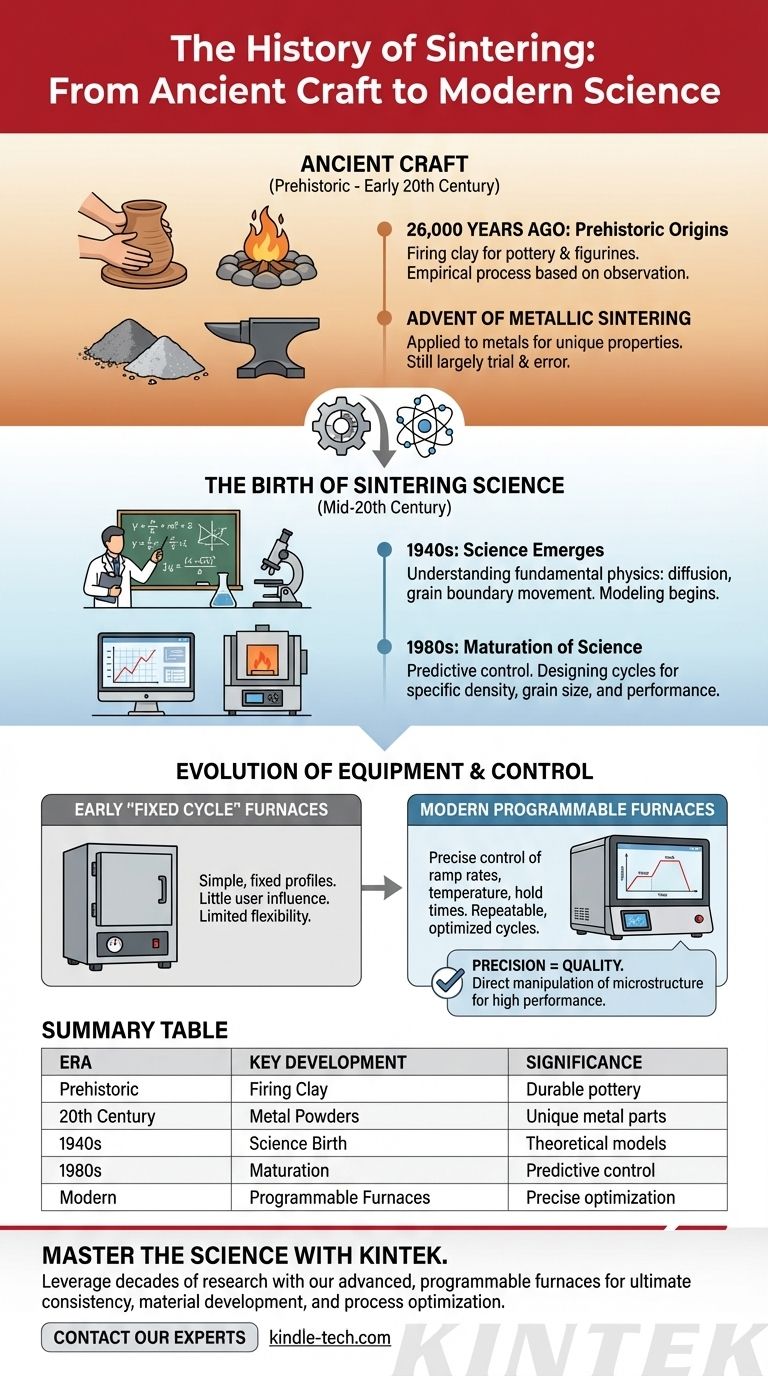

La práctica de la sinterización es antigua, con sus raíces en la cerámica que se remonta a unos increíbles 26.000 años. Esta larga historia representa un lento viaje desde un oficio empírico hasta una ciencia precisa y controlable. Si bien los primeros artesanos cocían arcilla basándose en la observación, la verdadera comprensión científica de la sinterización solo comenzó a surgir en la década de 1940, allanando el camino para las aplicaciones industriales avanzadas que utilizamos hoy en día.

La historia de la sinterización se entiende mejor como una evolución en dos partes. Comenzó como un oficio prehistórico para materiales básicos y luego se transformó en un proceso de fabricación preciso y científico, cuyo poder moderno se desbloqueó mediante una profunda comprensión de la física y el desarrollo de equipos altamente controlables.

Del oficio antiguo a la técnica industrial

El concepto central de la sinterización —usar calor para unir partículas en una masa sólida sin fundirlas— no es una invención moderna. Su aplicación, sin embargo, se ha vuelto mucho más sofisticada a lo largo de milenios.

Los orígenes prehistóricos de la sinterización cerámica

El uso más antiguo conocido de la sinterización data de hace 26.000 años. Esto implicaba cocer arcilla y materiales terrosos para crear cerámica y figurillas.

Este fue un proceso completamente empírico. Los primeros humanos sabían que calentar arcilla en un fuego la haría dura y duradera, pero no tenían conocimiento de la difusión atómica subyacente o del cuello de partícula que estaba ocurriendo.

El advenimiento de la sinterización metálica

La aplicación de la sinterización a los metales es un desarrollo mucho más reciente en su larga historia. Ingenieros y metalúrgicos se dieron cuenta de que los mismos principios utilizados para la cerámica podían aplicarse a los polvos metálicos.

Esto abrió la puerta a la creación de piezas metálicas con propiedades únicas, a menudo para aplicaciones donde la fusión y la fundición eran poco prácticas o producían resultados inferiores.

Materiales modernos: Carburos cementados

Materiales relativamente modernos como los carburos cementados representan un pináculo de la aplicación de la sinterización. Estos materiales combinan una fase cerámica dura (como el carburo de tungsteno) con un aglutinante metálico tenaz (como el cobalto).

La creación de estos compuestos avanzados solo es posible mediante el control preciso que ofrece la ciencia moderna de la sinterización, lo que demuestra lo lejos que ha llegado la técnica desde sus orígenes prehistóricos.

El nacimiento de la ciencia de la sinterización

Durante la mayor parte de su historia, la sinterización fue un proceso de "caja negra" impulsado por prueba y error. El siglo XX marcó un punto de inflexión crítico donde el oficio se convirtió en ciencia.

El punto de inflexión: La década de 1940

El estudio científico de la sinterización comenzó en serio en la década de 1940. Los investigadores comenzaron a investigar la física fundamental detrás del proceso.

En lugar de solo observar los resultados, comenzaron a modelar los mecanismos de transporte de masa, difusión atómica y movimiento de los límites de grano. Este trabajo sentó las bases teóricas para controlar las propiedades finales de una pieza sinterizada.

Maduración de la ciencia: La década de 1980

Para mediados de la década de 1980, la ciencia de la sinterización había madurado significativamente. Los modelos teóricos desarrollados décadas antes se refinaron, lo que permitió un control predictivo sobre el proceso.

Esta maduración significó que los ingenieros podían diseñar un ciclo de sinterización —incluyendo temperatura, tiempo y atmósfera— para lograr una densidad, tamaño de grano y rendimiento mecánico específicos. El proceso ya no era una conjetura, sino una solución diseñada.

La evolución de los equipos y el control

El viaje del oficio a la ciencia se refleja perfectamente en la evolución del horno de sinterización. El equipo refleja directamente el nivel de comprensión y control disponible en ese momento.

La era del "ciclo fijo": Hornos tempranos

Los primeros hornos de sinterización industriales eran simples y rígidos. Típicamente ofrecían un perfil de calentamiento único y fijo o, en el mejor de los casos, algunos ciclos preprogramados.

El usuario tenía poca o ninguna capacidad para influir en el proceso. La compensación era la simplicidad a costa de la flexibilidad, la optimización y la capacidad de trabajar con una amplia gama de materiales.

El amanecer de la programabilidad: Hornos modernos

Los hornos de sinterización modernos son instrumentos altamente sofisticados y programables. Los usuarios pueden definir con precisión cada etapa del proceso.

Esto incluye establecer velocidades de rampa específicas (qué tan rápido calentar), la temperatura final, el tiempo de mantenimiento (tiempo de remojo) y las velocidades de enfriamiento. Los hornos avanzados también pueden almacenar docenas de perfiles únicos, asegurando una repetibilidad absoluta para series de producción específicas.

El impacto del control en la calidad

Este salto en el control del equipo es la aplicación práctica de la ciencia madura. El control preciso sobre el perfil térmico permite la manipulación directa de la microestructura final de la pieza. Esta es la clave para lograr alta densidad, prevenir el crecimiento de grano no deseado y maximizar las propiedades mecánicas del componente final.

Cómo esta historia informa su proceso

Comprender esta evolución de un arte antiguo a una ciencia moderna es fundamental para aprovechar la tecnología de manera efectiva hoy en día. Explica por qué el control del proceso es primordial.

- Si su enfoque principal es la consistencia y el alto rendimiento: Aproveche la programabilidad completa de los hornos modernos, aplicando los principios científicos de difusión y crecimiento de grano para diseñar ciclos que optimicen la microestructura final de su pieza.

- Si su enfoque principal es desarrollar nuevos materiales: Reconozca que la sinterización es una ciencia madura, lo que significa que los modelos predictivos pueden guiar sus experimentos, ahorrando un tiempo significativo en comparación con los métodos puramente empíricos del pasado.

- Si su enfoque principal es la fabricación básica de componentes: Reconozca que incluso las aplicaciones simples se benefician enormemente de la repetibilidad que brindan los equipos modernos, un resultado directo de la demanda histórica de un mayor control del proceso.

Al apreciar este viaje, estará mejor equipado para dominar el proceso y controlar sus resultados con precisión científica.

Tabla resumen:

| Era | Desarrollo clave | Significado |

|---|---|---|

| Prehistórica | Cocción de arcilla (hace 26.000 años) | Oficio empírico; creó cerámica duradera |

| Siglo XX | Aplicación a polvos metálicos | Permitió la creación de piezas metálicas únicas |

| Década de 1940 | Nacimiento de la ciencia de la sinterización | Modelos teóricos para la difusión y el crecimiento de grano |

| Década de 1980 | Maduración de la ciencia | Control predictivo sobre la densidad y las propiedades |

| Moderna | Hornos programables | Control preciso sobre los perfiles térmicos para la optimización |

Domine la ciencia de la sinterización con KINTEK.

Nuestros hornos de sinterización avanzados y programables ponen décadas de investigación y desarrollo científico a su alcance. Ya sea que su enfoque sea lograr la máxima consistencia en la producción, desarrollar nuevos materiales u optimizar su proceso actual, el equipo de laboratorio de KINTEK le brinda el control preciso que necesita para replicar resultados y lograr propiedades de materiales superiores.

¿Listo para controlar sus resultados con precisión científica? Contacte hoy mismo a nuestros expertos en sinterización para conversar sobre cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Cuáles son las condiciones para un horno de mufla? Garantice la seguridad, el rendimiento y la longevidad

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico