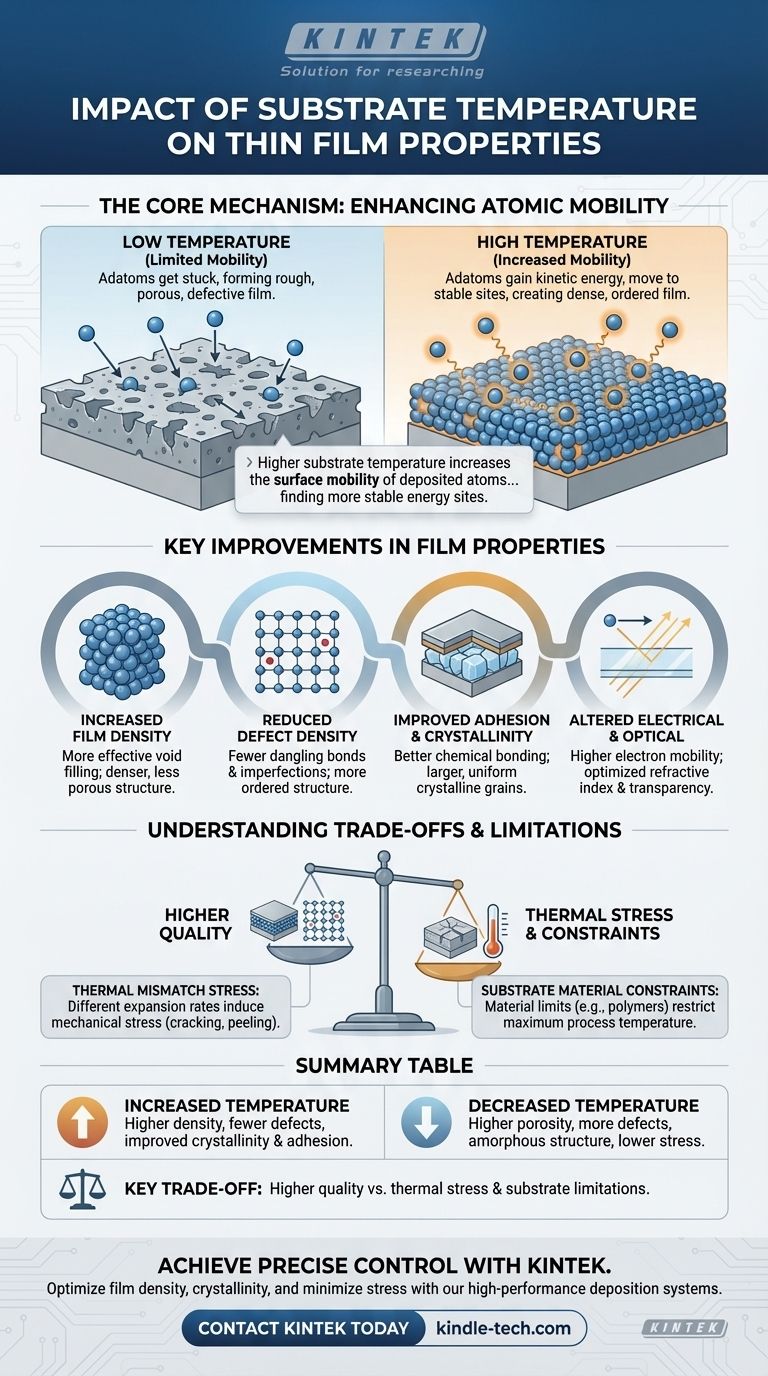

Aumentar la temperatura del sustrato durante la deposición de la película es un método principal para mejorar la calidad de la película. Una temperatura más alta proporciona a los átomos depositados más energía cinética, lo que les permite organizarse en una estructura más densa y ordenada con menos defectos. Esto mejora directamente las propiedades estructurales, ópticas y eléctricas de la película.

El principio central es simple: una mayor temperatura del sustrato aumenta la movilidad superficial de los átomos depositados. Esto les permite moverse sobre la superficie, encontrar sitios de energía más estables y formar una película de mayor calidad, pero este beneficio debe equilibrarse con las limitaciones térmicas y la tensión inducida.

El Mecanismo Central: Mejorar la Movilidad Atómica

La razón fundamental por la que la temperatura del sustrato es tan influyente es su efecto sobre la energía de los átomos cuando aterrizan en la superficie.

¿Qué es la Movilidad Superficial?

Cuando los átomos o moléculas llegan al sustrato durante la deposición, se denominan adatomos.

La movilidad superficial es la capacidad de estos adátomos para difundirse o moverse a través de la superficie antes de fijarse en su posición final.

Una temperatura de sustrato más alta se traduce directamente en una mayor energía térmica, que impulsa este movimiento.

Encontrar Estados de Menor Energía

Una película rugosa y porosa con muchos defectos se encuentra en un estado inestable y de alta energía. Una película cristalina densa y bien ordenada se encuentra en un estado estable y de mucha menor energía.

Al aumentar la movilidad superficial, se proporciona a los adátomos la energía necesaria para escapar de posiciones no ideales y asentarse en estos sitios preferidos de baja energía. Este proceso esencialmente "auto-recocina" la película a medida que crece.

Mejoras Clave en las Propiedades de la Película

Este aumento en la movilidad atómica conduce a varias mejoras medibles y muy deseables en la película delgada final.

Aumento de la Densidad de la Película

Con una mayor movilidad, los adátomos pueden llenar más eficazmente los vacíos y huecos microscópicos. Esta migración da como resultado una película que es físicamente más densa y menos porosa.

Reducción de la Densidad de Defectos

Muchos defectos de la película son el resultado de que los átomos quedan "atascados" en el lugar equivocado. Las temperaturas más altas ayudan a compensar los enlaces no saturados y otras imperfecciones estructurales.

Esta reducción en la densidad de estados locales crea una estructura más ordenada y, a menudo, más cristalina.

Mejora de la Adhesión y la Cristalinidad

La movilidad superficial mejorada en la interfaz película-sustrato promueve una mejor unión química y un mejor enclavamiento mecánico, lo que mejora significativamente la adhesión.

Además, la capacidad de los átomos para organizarse correctamente fomenta la formación de granos cristalinos más grandes y uniformes.

Propiedades Eléctricas y Ópticas Alteradas

Las mejoras estructurales no son solo mecánicas. Una película con menos defectos y una estructura más ordenada generalmente exhibirá una mayor movilidad de electrones y diferentes propiedades ópticas (como el índice de refracción o la transparencia).

Comprensión de las Compensaciones y Limitaciones

Aunque una temperatura más alta es generalmente beneficiosa, no es una solución universal y conlleva limitaciones críticas.

Tensión por Desajuste Térmico

A medida que el sustrato y la película recién depositada se enfrían después de la deposición, se contraen. Si la película y el sustrato tienen diferentes coeficientes de expansión térmica, uno se encogerá más que el otro.

Este desajuste induce una tensión mecánica significativa en la película, que puede ser lo suficientemente fuerte como para causar agrietamiento, pelado o deformación.

Limitaciones del Material del Sustrato

La elección del sustrato a menudo impone un límite estricto a la temperatura máxima del proceso.

Los sustratos poliméricos para electrónica flexible, por ejemplo, tienen bajas temperaturas de fusión o de transición vítrea. De manera similar, algunos semiconductores compuestos como el GaAs pueden degradarse o descomponerse si se calientan excesivamente.

Adaptar la Temperatura a su Objetivo

La temperatura óptima del sustrato es una función de los materiales involucrados y el resultado deseado.

- Si su enfoque principal es la máxima calidad y densidad de la película: Utilice la temperatura más alta que puedan soportar sus materiales de sustrato y película sin daños o reacciones químicas no deseadas.

- Si su enfoque principal es minimizar la tensión de la película: Debe equilibrar cuidadosamente los beneficios de una temperatura más alta con la tensión inducida por el desajuste de la expansión térmica.

- Si está trabajando con sustratos sensibles a la temperatura: Se ve obligado a utilizar temperaturas más bajas y es posible que deba compensar utilizando otras técnicas de deposición para añadir energía a la película en crecimiento.

En última instancia, controlar la temperatura del sustrato consiste en gestionar intencionadamente la energía disponible para los átomos depositantes para construir la estructura de película deseada.

Tabla de Resumen:

| Efecto de la Temperatura | Impacto en las Propiedades de la Película |

|---|---|

| Aumento de la Temperatura | Mayor densidad, menos defectos, cristalinidad y adhesión mejoradas |

| Disminución de la Temperatura | Mayor porosidad, más defectos, estructura amorfa, menor tensión |

| Compensación Clave | Mayor calidad frente a tensión térmica y limitaciones del sustrato |

Logre un control preciso sobre las propiedades de su película delgada con KINTEK.

Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos o electrónica flexible, la temperatura del sustrato es un parámetro crítico. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de deposición con control preciso de la temperatura, para ayudarle a optimizar la densidad de la película, la cristalinidad y minimizar la tensión para sus requisitos específicos de sustrato y material.

Permita que nuestros expertos le ayuden a construir una película mejor. Contacte con KINTEK hoy mismo para discutir su aplicación y encontrar la solución ideal para las necesidades de deposición de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación