En esencia, la deposición química de vapor (CVD) es una de las técnicas modernas más importantes para construir materiales átomo por átomo. Su importancia radica en su capacidad para producir películas y recubrimientos delgados, uniformes y excepcionalmente puros, que son fundamentales para la electrónica de alto rendimiento, los sensores avanzados y los materiales sintéticos como el diamante.

La CVD ofrece un control incomparable sobre la estructura y la pureza de un material a nivel microscópico. Esta precisión la convierte en un enfoque de fabricación líder para las tecnologías de próxima generación, pero conlleva importantes desafíos operativos, principalmente altas temperaturas y productos químicos peligrosos.

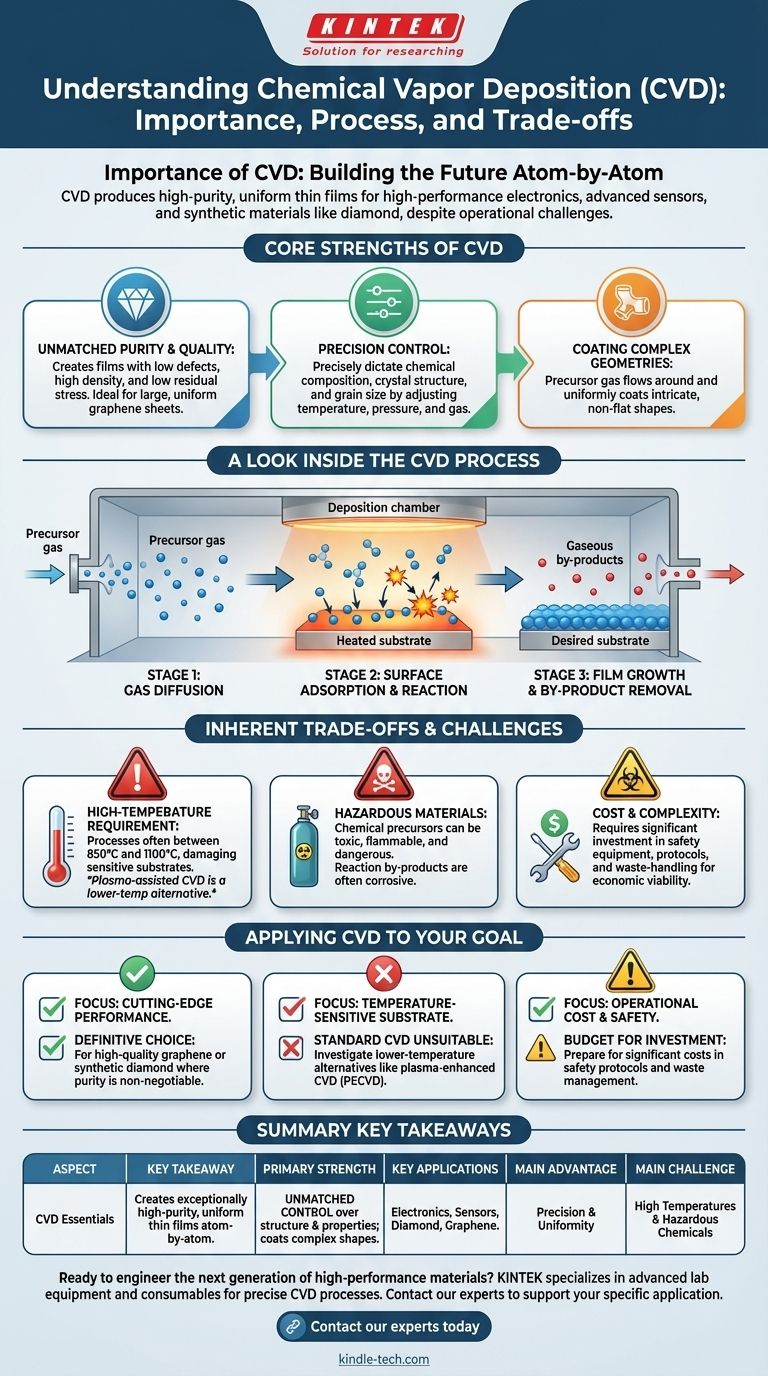

Las Fortalezas Centrales de la CVD

La importancia de la CVD proviene de una combinación única de capacidades que son difíciles de lograr con otros métodos. Estas fortalezas la convierten en la opción preferida para aplicaciones que exigen la más alta calidad de material.

Pureza y Calidad Inigualables

La CVD puede producir películas con una pureza extremadamente alta y un bajo recuento de defectos estructurales. Esto da como resultado capas densas y bien cristalizadas con baja tensión residual.

Este nivel de calidad es la razón por la cual la CVD es el enfoque líder para fabricar láminas grandes y uniformes de grafeno para la electrónica avanzada.

Control de Precisión sobre las Propiedades del Material

Al ajustar cuidadosamente los parámetros de deposición, como la temperatura, la presión y la composición del gas, los operadores pueden controlar con precisión el material final.

Esto incluye dictar la composición química, la estructura cristalina y el tamaño de grano de la película depositada, adaptándola a requisitos de rendimiento específicos.

Recubrimiento de Geometrías Complejas

El proceso se basa en un gas precursor que puede fluir alrededor y recubrir formas intrincadas de manera uniforme.

Esta capacidad de "envolver" es una ventaja significativa para depositar capas protectoras o funcionales en componentes complejos y no planos.

Una Mirada al Interior del Proceso CVD

Comprender el proceso revela por qué la CVD puede lograr resultados de tan alta calidad. La deposición ocurre en tres etapas distintas en la superficie de un sustrato.

Etapa 1: Difusión del Gas

Se introduce un gas precursor, que contiene los átomos necesarios para la película final, en una cámara de reacción. Este gas se difunde a través de la cámara y se mueve hacia la superficie del sustrato.

Etapa 2: Adsorción y Reacción en la Superficie

Las moléculas de gas se adsorben en la superficie caliente del sustrato. La energía térmica en la superficie desencadena entonces una reacción química.

Etapa 3: Crecimiento de la Película y Eliminación de Subproductos

Esta reacción química forma el material sólido deseado, que crece como una película delgada sobre el sustrato. Luego, los subproductos gaseosos de la reacción se liberan y se eliminan.

Comprender las Compensaciones Inherentes

Aunque es potente, la CVD no es una solución universal. Su precisión conlleva importantes desafíos operativos y de seguridad que deben gestionarse cuidadosamente.

El Requisito de Alta Temperatura

Los procesos de CVD tradicionales operan a temperaturas muy altas, a menudo entre 850 °C y 1100 °C.

Este calor puede dañar o destruir muchos materiales de sustrato, lo que limita su aplicación. Sin embargo, las técnicas más nuevas como la CVD asistida por plasma pueden reducir este requisito de temperatura.

El Desafío de los Materiales Peligrosos

Los precursores químicos necesarios para la CVD a menudo tienen una alta presión de vapor y pueden ser altamente tóxicos, inflamables o peligrosos de manipular.

Además, los subproductos gaseosos de la reacción son frecuentemente tóxicos y corrosivos, lo que plantea un riesgo significativo para la seguridad y el medio ambiente.

Costo y Complejidad de la Mitigación

La necesidad de manipular materiales peligrosos de forma segura y neutralizar los subproductos tóxicos añade un costo y una complejidad significativos al proceso de CVD. Este es un factor crítico para determinar su viabilidad económica para una aplicación determinada.

Aplicando CVD a su Objetivo

Su decisión de usar o especificar CVD depende completamente de si sus beneficios superan sus considerables exigencias.

- Si su enfoque principal es el rendimiento de materiales de vanguardia: La CVD es la opción definitiva para aplicaciones como el grafeno de alta calidad o el diamante sintético donde la pureza y la perfección estructural no son negociables.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: La CVD estándar probablemente no sea adecuada, y debe investigar alternativas a temperaturas más bajas como la CVD mejorada por plasma (PECVD).

- Si su enfoque principal es el costo operativo y la seguridad: Debe presupuestar una inversión significativa en equipos, protocolos de seguridad y manejo de residuos para gestionar los productos químicos peligrosos y las altas temperaturas involucradas.

En última instancia, la deposición química de vapor es una herramienta exigente pero con una capacidad única para diseñar los materiales de alto rendimiento que impulsan el progreso tecnológico.

Tabla de Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Fortaleza Principal | Crea películas delgadas excepcionalmente puras y uniformes átomo por átomo. |

| Aplicaciones Clave | Electrónica de alto rendimiento, sensores avanzados, diamante sintético, grafeno. |

| Ventaja Principal | Control inigualable sobre la estructura y las propiedades del material; recubre formas 3D complejas. |

| Desafío Principal | Altas temperaturas de funcionamiento y el uso de precursores químicos peligrosos. |

¿Listo para diseñar la próxima generación de materiales de alto rendimiento?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de deposición química de vapor. Ya sea que esté desarrollando electrónica de vanguardia o necesite recubrimientos para componentes complejos, nuestra experiencia puede ayudarlo a lograr la pureza y el rendimiento del material que exige su investigación.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su aplicación específica de CVD y sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación