En la deposición de películas delgadas, el vacío no es solo un espacio vacío; es el componente activo más crítico del proceso. Un vacío de alta calidad es esencial para controlar la pureza de la película depositada, asegurar que las partículas viajen sin impedimentos desde la fuente hasta el sustrato y permitir que todo el proceso físico se lleve a cabo de manera fiable. Sin él, sería imposible crear películas delgadas funcionales y de alto rendimiento.

El propósito fundamental de un vacío en la deposición de películas delgadas es eliminar todos los demás átomos y moléculas de la cámara. Esto crea un entorno prístino y predecible, asegurando que la película final esté compuesta puramente del material deseado y tenga la integridad estructural requerida.

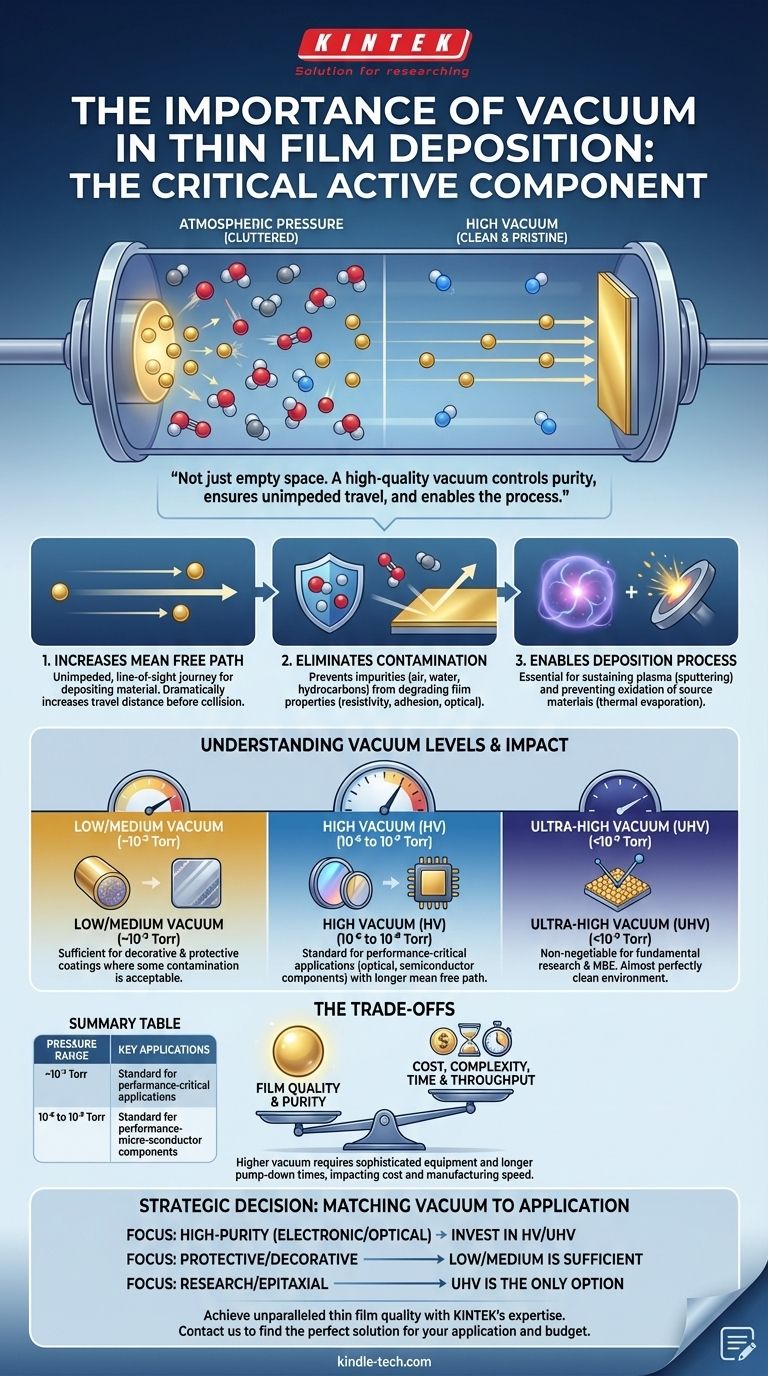

Los Roles Fundamentales del Vacío en la Deposición

Para entender por qué el vacío es tan crucial, debemos observar cómo resuelve tres desafíos físicos distintos inherentes a la construcción de una película capa atómica por capa atómica.

Aumentar el Camino Libre Medio

El camino libre medio es la distancia promedio que una partícula puede recorrer antes de colisionar con otra partícula. En el aire que nos rodea, esta distancia es increíblemente corta: nanómetros.

Para que funcione la deposición, los átomos del material fuente deben viajar en línea recta desde la fuente hasta el sustrato. Al crear un vacío, eliminamos la mayoría de las moléculas de aire y agua, aumentando drásticamente el camino libre medio. Esto asegura un viaje sin obstáculos y de línea de visión para el material depositado.

Eliminar la Contaminación y las Reacciones no Deseadas

Una cámara de deposición a presión atmosférica está llena de nitrógeno, oxígeno, vapor de agua e hidrocarburos. Si estas partículas están presentes durante la deposición, se incorporarán a la película en crecimiento como impurezas.

Esta contaminación degrada las propiedades de la película de varias maneras. Puede alterar la resistividad eléctrica, cambiar las características de absorción óptica y crear tensión que conduce a una mala adhesión y falla de la película. La pre-limpieza de los sustratos y el logro de un alto vacío eliminan estos contaminantes, asegurando la pureza y el rendimiento de la película.

Permitir el Proceso de Deposición en Sí Mismo

Muchas técnicas de deposición simplemente no pueden funcionar sin un vacío. En procesos como el sputtering (pulverización catódica), se requiere un entorno de baja presión para encender y mantener un plasma estable.

En la evaporación térmica, el vacío evita que el filamento caliente y el material fuente se oxiden y se quemen instantáneamente al calentarse. El vacío proporciona el entorno inerte necesario para que estos procesos físicos ocurran según lo previsto.

Comprender los Niveles de Vacío y su Impacto

No todos los vacíos son iguales. El nivel de vacío requerido, medido por cuán baja es la presión, depende completamente de la sensibilidad de la película final.

Vacío Bajo a Medio (~10⁻³ Torr)

Este nivel de vacío elimina la mayor parte del aire, pero deja un gas residual significativo. A menudo es suficiente para procesos donde cierta contaminación es aceptable, como la aplicación de recubrimientos metálicos simples decorativos o protectores.

Alto Vacío (HV) (10⁻⁶ a 10⁻⁹ Torr)

El alto vacío es el estándar para la mayoría de las aplicaciones críticas para el rendimiento. Proporciona un camino libre medio mucho más largo y niveles de contaminación significativamente más bajos, lo que lo hace esencial para crear filtros ópticos de alta calidad, interconexiones de semiconductores y otros componentes electrónicos precisos.

Vacío Ultra Alto (UHV) (<10⁻⁹ Torr)

El UHV crea un entorno casi perfectamente limpio, donde el camino libre medio puede medirse en kilómetros. Esto no es negociable para la investigación fundamental de superficies, la epitaxia por haces moleculares (MBE) y la fabricación de dispositivos donde incluso una sola impureza atómica puede causar fallas.

Comprender las Compensaciones

Aunque un mejor vacío conduce a una mejor película, buscarlo conlleva consecuencias prácticas que deben sopesarse frente a los objetivos del proyecto.

Costo y Complejidad

Lograr niveles de vacío más altos requiere equipos más sofisticados y costosos. Un sistema capaz de UHV necesita múltiples etapas de bombas (como bombas turbomoleculares y criogénicas), materiales de cámara superiores y medidores de monitoreo complejos, todo lo cual aumenta drásticamente el costo.

Tiempo y Rendimiento (Throughput)

Cuanto menor sea la presión objetivo, más tiempo se tarda en evacuar la cámara. Alcanzar el UHV puede llevar horas o incluso días, a menudo requiriendo un procedimiento de "horneado" a alta temperatura para forzar a las moléculas de agua atrapadas a abandonar las paredes de la cámara. Esto reduce significativamente el rendimiento de fabricación.

Restricciones del Proceso

La necesidad de un alto vacío impone límites a los materiales que se pueden utilizar. Los sustratos y accesorios deben estar hechos de materiales de baja desgasificación (como acero inoxidable en lugar de plásticos) para evitar introducir contaminantes en el entorno de vacío.

Adaptar el Vacío a su Aplicación

El nivel de vacío correcto es una decisión estratégica que equilibra la necesidad de calidad de la película con limitaciones prácticas como el tiempo y el presupuesto.

- Si su enfoque principal son las películas electrónicas u ópticas de alta pureza: Debe invertir en un sistema de Alto Vacío (HV) o Vacío Ultra Alto (UHV) para evitar la contaminación que degrada el rendimiento.

- Si su enfoque principal son los recubrimientos protectores o decorativos: Un vacío bajo o medio es probablemente suficiente y mucho más rentable, ya que las impurezas menores son menos críticas para la función mecánica de la película.

- Si su enfoque principal es la investigación fundamental o el crecimiento epitaxial: Un entorno de Vacío Ultra Alto (UHV) es la única opción para lograr el control a nivel atómico y las superficies prístinas requeridas.

En última instancia, controlar el vacío es sinónimo de controlar la calidad, pureza y rendimiento de su película delgada final.

Tabla Resumen:

| Nivel de Vacío | Rango de Presión | Aplicaciones Clave |

|---|---|---|

| Vacío Bajo/Medio | ~10⁻³ Torr | Recubrimientos decorativos y protectores |

| Alto Vacío (HV) | 10⁻⁶ a 10⁻⁹ Torr | Filtros ópticos, componentes de semiconductores |

| Vacío Ultra Alto (UHV) | <10⁻⁹ Torr | Ciencia de superficies, epitaxia por haces moleculares (MBE) |

Logre una calidad de película delgada sin precedentes con la experiencia de KINTEK.

Seleccionar el sistema de vacío correcto es fundamental para el éxito de su proyecto. Ya sea que esté desarrollando películas electrónicas de alta pureza, recubrimientos protectores duraderos o realizando investigación fundamental, el entorno de vacío dicta las propiedades y el rendimiento de su película.

KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas de vacío adaptados para la deposición de películas delgadas. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre el nivel de vacío, el costo y el rendimiento para encontrar la solución perfecta para su aplicación y presupuesto específicos.

Contáctenos hoy para discutir sus necesidades de deposición de películas delgadas y asegurar que su proceso se base en una base de calidad y fiabilidad. Comuníquese a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma