En resumen, un horno de inducción es una herramienta potente utilizada para fundir y calentar materiales eléctricamente conductores, principalmente metales como acero, hierro, cobre y aluminio. Funciona según el principio de inducción electromagnética, generando calor directamente dentro del material en lugar de depender de una fuente de calor externa. Este método da como resultado un calentamiento rápido, eficiente y altamente uniforme.

El verdadero valor de un horno de inducción no reside solo en lo que hace —calentar y fundir metales— sino en cómo lo hace: generando calor directamente dentro del material para una velocidad, control y uniformidad composicional inigualables.

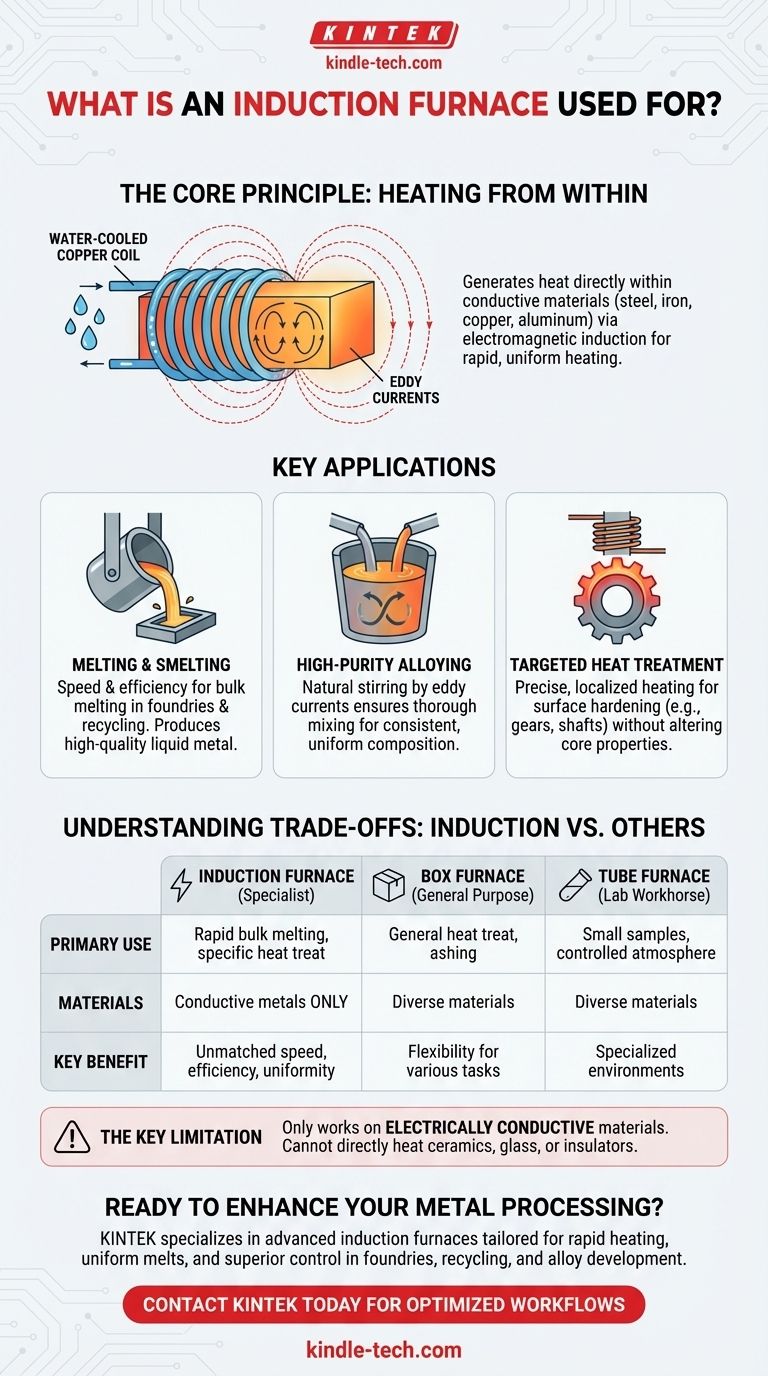

El Principio Fundamental: Calentamiento desde Dentro

Las capacidades únicas del horno de inducción provienen directamente de su método de calentamiento. Comprender este principio es clave para entender sus aplicaciones.

Cómo funciona el calentamiento por inducción

Un horno de inducción utiliza una bobina de cobre enfriada por agua, llamada inductor, para generar un potente campo magnético alterno. Cuando se coloca un material conductor dentro de este campo, induce corrientes eléctricas giratorias dentro del material, conocidas como corrientes de Foucault. La resistencia natural del material a estas corrientes genera un calor inmenso e inmediato.

El Resultado: Velocidad y Pureza

Debido a que el calor se genera dentro del material, el proceso es increíblemente rápido y eficiente. No es necesario calentar una cámara ni esperar a que el calor se transfiera desde un elemento externo. Este calentamiento directo también agita el metal fundido, asegurando una temperatura uniforme y una composición química homogénea en toda la masa fundida.

Aplicaciones Clave de los Hornos de Inducción

Aunque otros hornos pueden realizar tratamientos térmicos, el horno de inducción destaca en tareas que requieren velocidad, fusión a granel y alta pureza.

Fusión y Fundición

Esta es la aplicación principal de los hornos de inducción, especialmente en fundiciones y plantas de reciclaje de metales. Su velocidad y eficiencia los hacen ideales para fundir chatarra y producir metal líquido de alta calidad para la fundición.

Aleación de Alta Pureza

Para las industrias que requieren aleaciones metálicas precisas, el horno de inducción es una herramienta fundamental. La acción de agitación natural causada por las corrientes de Foucault asegura que los elementos de aleación se mezclen a fondo, lo que resulta en un producto final consistente y de alta calidad.

Tratamiento Térmico Dirigido

Mientras que los hornos de caja se utilizan para el tratamiento térmico general, un horno de inducción puede utilizarse para procesos altamente dirigidos. Al diseñar una bobina inductora específica, el calor puede aplicarse a un área muy precisa de una pieza metálica, lo que lo hace perfecto para tareas como el endurecimiento superficial de engranajes o ejes sin alterar las propiedades centrales del componente.

Comprender las Ventajas y Desventajas: Inducción vs. Otros Hornos

La elección del horno adecuado depende completamente del material y del proceso. El horno de inducción es un especialista, no un generalista.

Horno de Inducción vs. Horno de Tubo

Un horno de tubo es un caballo de batalla de laboratorio diseñado para la versatilidad. Destaca en el procesamiento de pequeñas muestras bajo atmósferas controladas para una amplia variedad de tareas como recocido, sinterización y recubrimiento. No está diseñado para la fusión a granel.

Horno de Inducción vs. Horno de Caja

Un horno de caja, o mufla, es una herramienta de propósito general para laboratorios y talleres. Calienta toda la cámara, lo que a su vez calienta la pieza de trabajo. Es ideal para el tratamiento térmico de piezas pequeñas de acero, la calcinación de materiales para análisis o la sinterización de cerámicas, pero es mucho más lento y menos eficiente para fundir metal en comparación con un horno de inducción.

La Limitación Clave: Dependencia del Material

La desventaja más significativa es que un horno de inducción solo funciona con materiales eléctricamente conductores. No puede calentar directamente cerámicas, vidrio u otros aislantes, lo que limita su aplicación en comparación con los hornos de caja o de tubo más versátiles.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la tecnología adecuada, debe alinear el método de calentamiento del horno con su objetivo principal.

- Si su objetivo principal es fundir rápidamente grandes cantidades de metal: El horno de inducción es la opción superior por su velocidad, eficiencia y calidad de fusión inigualables.

- Si su objetivo principal es el tratamiento térmico de uso general o el análisis de laboratorio de diversos materiales: Un horno de caja ofrece la flexibilidad necesaria para tareas como el recocido, el templado y la calcinación.

- Si su objetivo principal es la investigación que involucra pequeñas muestras o atmósferas controladas: Un horno de tubo proporciona el entorno especializado requerido para procesos como la calcinación o la desgasificación.

La elección del horno adecuado comienza por comprender cómo su método de calentamiento se alinea con su material y el resultado deseado.

Tabla Resumen:

| Aplicación | Uso Principal | Beneficio Clave |

|---|---|---|

| Fusión y Fundición | Fusión de metal a granel en fundiciones | Alta velocidad y eficiencia |

| Aleación de Alta Pureza | Creación de aleaciones metálicas precisas | Composición y mezcla uniformes |

| Tratamiento Térmico Dirigido | Endurecimiento superficial de componentes | Calentamiento preciso y localizado |

¿Listo para mejorar su procesamiento de metales con precisión y eficiencia?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de inducción adaptados a sus necesidades específicas. Ya sea que se dedique al reciclaje de metales, operaciones de fundición o desarrollo de aleaciones de alta pureza, nuestras soluciones ofrecen calentamiento rápido, fusiones uniformes y un control superior.

Contáctenos hoy para analizar cómo nuestros hornos de inducción pueden optimizar su flujo de trabajo y ofrecer resultados consistentes y de alta calidad para su laboratorio o instalación de producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales