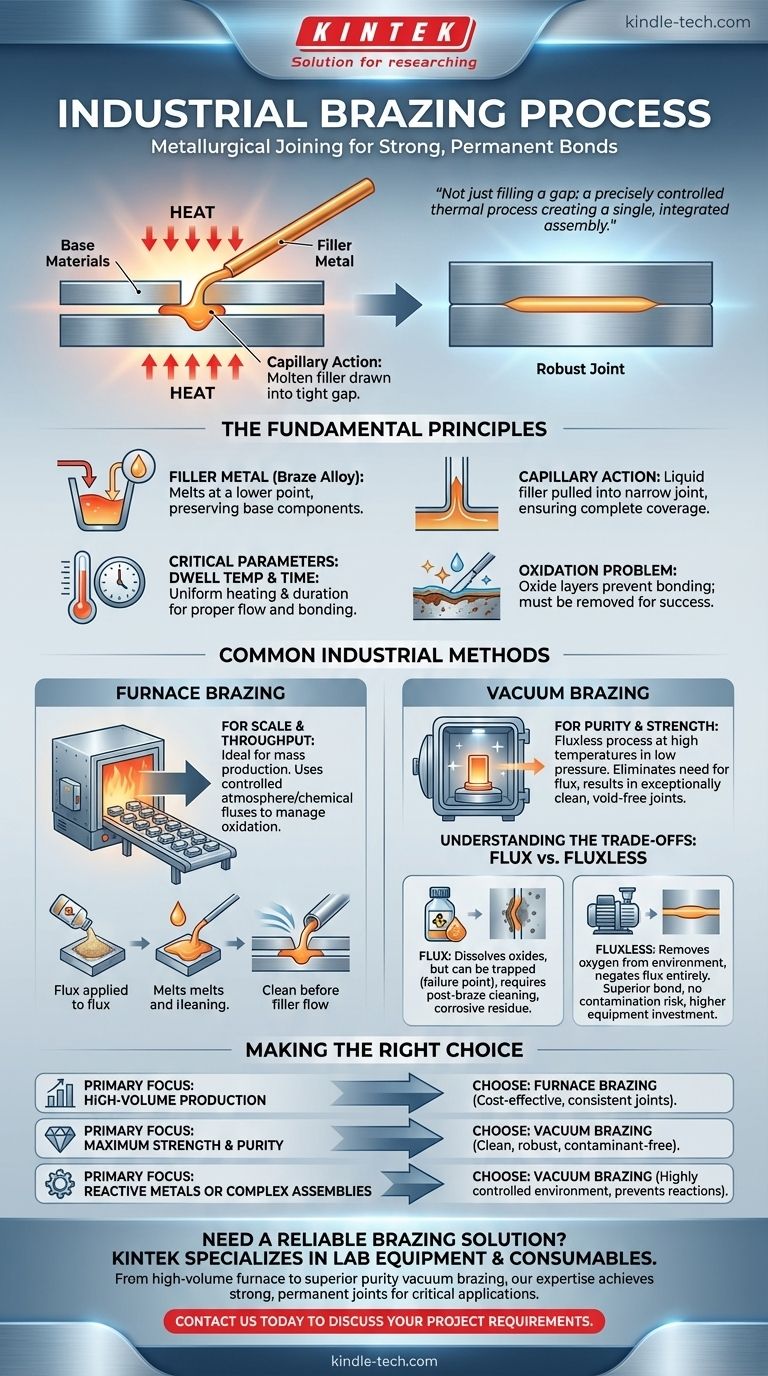

La soldadura fuerte industrial es un proceso de unión metalúrgica que se utiliza para crear uniones fuertes y permanentes entre dos o más componentes de material. Implica calentar todo el conjunto a una temperatura por debajo del punto de fusión de los materiales base pero por encima del punto de fusión de un metal de aportación diferente. Este metal de aportación fundido es atraído hacia el estrecho espacio entre las piezas mediante acción capilar y, al enfriarse, se solidifica para formar una unión robusta.

El principio fundamental de la soldadura fuerte industrial no es simplemente rellenar un espacio con metal fundido. Es un proceso térmico controlado con precisión donde el ambiente —como una atmósfera de horno o un alto vacío— se gestiona para eliminar los óxidos superficiales y permitir que un metal de aportación se una metalúrgicamente con los materiales base, creando un conjunto único e integrado.

Los principios fundamentales de la soldadura fuerte

El papel del metal de aportación

El proceso de soldadura fuerte se basa en un metal de aportación (también llamado aleación de soldadura fuerte) que tiene un punto de fusión más bajo que los materiales base que se unen. Cuando el conjunto alcanza la temperatura correcta, solo el metal de aportación se funde, preservando la integridad de los componentes.

La importancia de la acción capilar

Una unión soldada fuerte correctamente diseñada tiene un espacio muy pequeño y uniforme entre los componentes. Cuando el metal de aportación se vuelve líquido, la acción capilar —la tendencia de un líquido a ser atraído hacia un espacio estrecho— arrastra la aleación fundida hacia toda la unión, asegurando una cobertura completa y una unión fuerte.

Parámetros críticos: temperatura y tiempo

El éxito de cualquier operación de soldadura fuerte depende de dos parámetros esenciales: la temperatura y el tiempo de permanencia. El conjunto debe calentarse uniformemente a una temperatura específica que permita que el material de aportación se funda y fluya libremente. Luego debe mantenerse a esa temperatura durante un tiempo suficiente para que la acción capilar se complete antes de enfriarse.

El problema de la oxidación

Casi todos los metales forman una capa de óxido en su superficie, especialmente cuando se calientan. Esta capa actúa como una barrera, impidiendo que el metal de aportación fundido moje el material base y forme una unión adecuada. Una función crítica de cualquier proceso de soldadura fuerte es eliminar esta capa de óxido.

Métodos comunes de soldadura fuerte industrial

Soldadura fuerte en horno: para escala y rendimiento

En la soldadura fuerte en horno, todo el conjunto se coloca dentro de un horno con una atmósfera controlada y se calienta. Este método es altamente eficiente para la producción en masa, ya que permite la creación simultánea de miles de uniones en un solo ciclo de calentamiento.

Los hornos atmosféricos a menudo utilizan fundentes químicos o mezclas de gases específicas para controlar la oxidación. El proceso sigue un perfil térmico preciso donde el fundente se funde primero para limpiar las superficies antes de que el metal de aportación se funda y fluya.

Soldadura fuerte al vacío: para pureza y resistencia

La soldadura fuerte al vacío es un proceso sin fundente que se realiza a altas temperaturas dentro de una cámara de vacío de baja presión, típicamente en el rango de 10⁻⁵ a 10⁻⁶ torr. Calentar metales en vacío elimina eficazmente los óxidos superficiales y evita que se produzca la reoxidación.

Este método elimina la necesidad de fundente químico, lo que resulta en uniones excepcionalmente limpias, fuertes y libres de poros. Es el método preferido para unir metales reactivos y para aplicaciones de alto rendimiento en las industrias aeroespacial, médica y electrónica.

Comprendiendo las ventajas y desventajas: con fundente vs. sin fundente

Soldadura fuerte con fundente

El fundente es un compuesto químico que se aplica a la zona de la unión antes de calentar. Su propósito es disolver los óxidos existentes, proteger las superficies de la reoxidación durante el ciclo de calentamiento y ayudar a que el metal de aportación fluya.

Aunque es eficaz, el fundente puede quedar atrapado dentro de la unión, creando un posible punto de falla. Los residuos de fundente también suelen ser corrosivos y requieren una limpieza exhaustiva después de la soldadura fuerte, lo que añade un paso y un costo adicionales al proceso.

Soldadura fuerte sin fundente (al vacío)

Al eliminar el oxígeno del ambiente, la soldadura fuerte al vacío elimina la causa raíz de la oxidación. Esto anula por completo la necesidad de fundente químico.

El resultado es una unión metalúrgica superior libre del riesgo de atrapamiento o contaminación por fundente. La principal desventaja es la mayor inversión inicial en equipos complejos de hornos de vacío y tiempos de ciclo más largos en comparación con algunos métodos de horno atmosférico.

Tomar la decisión correcta para su objetivo

El método de soldadura fuerte ideal depende de los requisitos específicos de su proyecto en cuanto a escala, compatibilidad de materiales y calidad final de la unión.

- Si su enfoque principal es la producción de alto volumen: La soldadura fuerte en horno suele ser la solución más rentable para crear muchas uniones consistentes simultáneamente.

- Si su enfoque principal es la máxima resistencia y pureza de la unión: La soldadura fuerte al vacío es la opción superior para crear uniones metalúrgicas limpias y robustas, libres de contaminantes, ideal para aplicaciones críticas.

- Si está uniendo metales reactivos o conjuntos complejos: La soldadura fuerte al vacío proporciona el ambiente altamente controlado y limpio necesario para prevenir reacciones químicas no deseadas y asegurar una penetración completa de la unión.

Al comprender estos principios fundamentales, puede seleccionar el proceso que garantice la integridad y el rendimiento de su producto final.

Tabla resumen:

| Método de soldadura fuerte | Característica clave | Aplicación ideal |

|---|---|---|

| Soldadura fuerte en horno | Producción de alto volumen, utiliza atmósfera controlada/fundente | Producción en masa de uniones consistentes |

| Soldadura fuerte al vacío | Máxima resistencia y pureza, proceso sin fundente | Aeroespacial, médica, electrónica, metales reactivos |

¿Necesita una solución de soldadura fuerte fiable para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, incluidos sistemas de soldadura fuerte diseñados para la precisión y el rendimiento. Ya sea que requiera soldadura fuerte en horno de alto volumen o la pureza superior de la soldadura fuerte al vacío, nuestra experiencia puede ayudarle a lograr uniones fuertes y permanentes para sus aplicaciones críticas. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué es un horno de tipo discontinuo para tratamiento térmico? Una solución flexible para diversas necesidades de tratamiento térmico

- ¿Qué es la pirólisis de plasma en la gestión de residuos? Logre la destrucción completa de residuos con tecnología de plasma

- ¿Cuál es la diferencia entre el endurecimiento, el temple y el revenido? Una guía completa del proceso de tratamiento térmico

- ¿El temple forma parte del recocido? No, y aquí está la diferencia crítica que necesita saber

- ¿Qué papel juega un horno experimental de alta temperatura en la evaluación de la resistencia a la oxidación de los recubrimientos de aluminuro?

- ¿Cuál es el costo de una máquina de pirólisis por plasma? Factores clave que determinan su inversión

- ¿Qué es un horno de temple integral? La clave para un endurecimiento de caja consistente y de alto volumen

- ¿Qué es una fuga en un sistema de vacío? Comprender los tipos y cómo encontrarlas