En la pulverización catódica con magnetrón de CC, el campo magnético es el componente crítico que aumenta drásticamente la eficiencia y la velocidad del proceso de recubrimiento. Funciona creando una "trampa" magnética que confina los electrones cerca de la superficie del material objetivo. Este confinamiento intensifica la ionización del gas inerte (como el argón), creando un plasma mucho más denso que bombardea el objetivo de manera más efectiva y resulta en una tasa de deposición significativamente más rápida sobre el sustrato.

El papel fundamental del campo magnético en la pulverización catódica con magnetrón es atrapar los electrones cerca de la superficie del objetivo. Esto crea un plasma denso y localizado que acelera significativamente la velocidad a la que el material objetivo se pulveriza sobre un sustrato, todo ello mientras opera a presiones más bajas y protege el sustrato del exceso de calor.

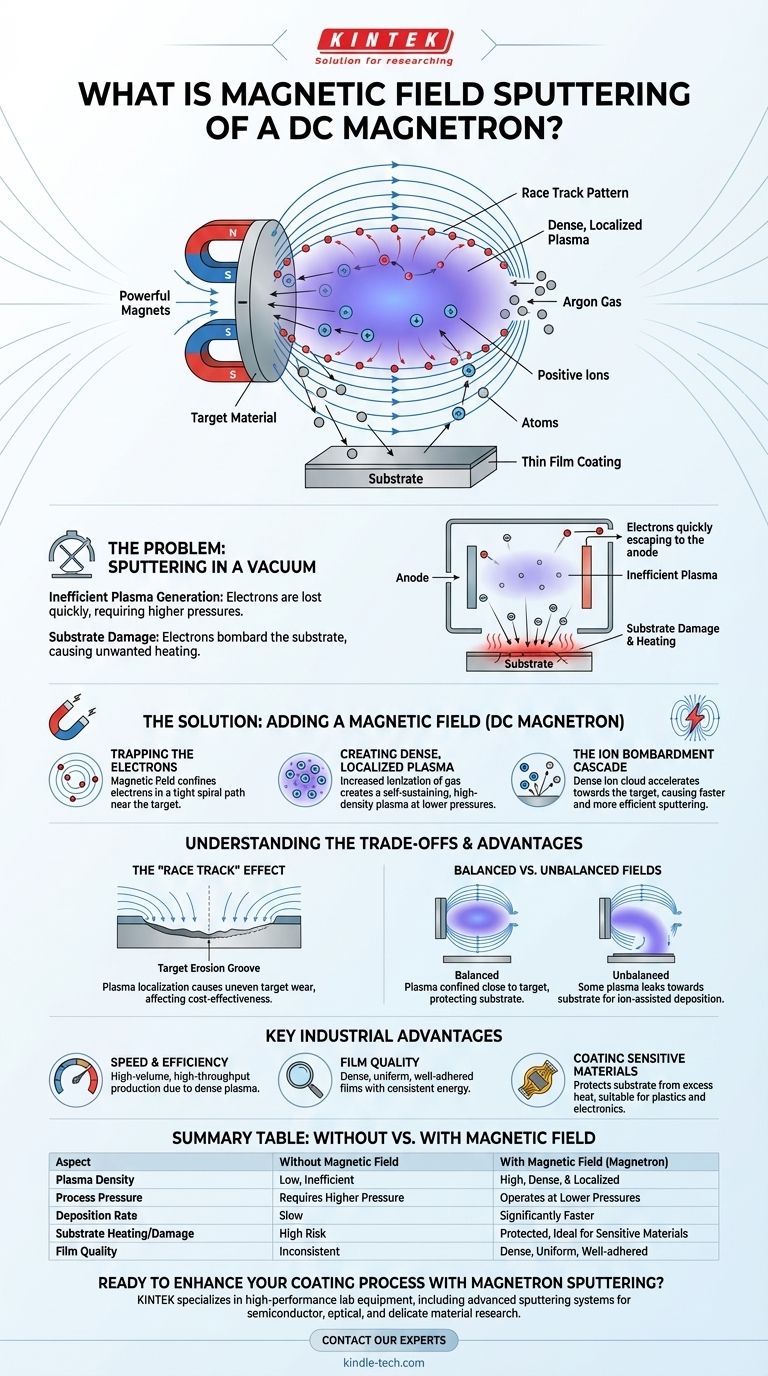

El problema de la pulverización catódica en el vacío

Para entender la genialidad del campo magnético, primero debemos observar el proceso sin él. La pulverización catódica de CC estándar implica la creación de un plasma en una cámara de vacío de baja presión, pero enfrenta limitaciones significativas.

Generación ineficiente de plasma

En un sistema simple de pulverización catódica de CC, se aplica un alto voltaje negativo al material objetivo. Esto atrae iones de gas positivos, pero el proceso es ineficiente.

Los electrones libres, que son cruciales para ionizar el gas y crear el plasma, son rápidamente atraídos hacia el ánodo positivo (a menudo el soporte del sustrato) y se pierden. Esto requiere presiones de gas más altas para mantener un plasma estable, lo que puede degradar la calidad de la película final.

Daño al sustrato

Los electrones que no se pierden inmediatamente pueden acelerar a través de la cámara y bombardear el sustrato. Este bombardeo imparte una energía significativa, lo que provoca un calentamiento no deseado y posibles daños, lo cual es inaceptable para materiales sensibles como polímeros o componentes electrónicos.

Cómo el campo magnético resuelve el problema

La adición de un magnetrón, una disposición de potentes imanes permanentes detrás del objetivo, cambia fundamentalmente la física del proceso y supera estas limitaciones.

Atrapando los electrones

Los imanes crean un campo con líneas que emergen del objetivo y se curvan hacia él. Los electrones, al ser partículas cargadas extremadamente ligeras, son forzados por este campo magnético a viajar en una trayectoria espiral o cicloidal cerrada a lo largo de estas líneas de campo.

En lugar de viajar directamente al ánodo, quedan atrapados en un patrón de "pista de carreras" cerca de la superficie del objetivo. Esto aumenta drásticamente su longitud de trayectoria dentro de la región del plasma.

Creando un plasma denso y localizado

Debido a que los electrones están atrapados cerca del objetivo, su probabilidad de colisionar e ionizar átomos de gas argón neutro aumenta en órdenes de magnitud.

Esto crea un plasma autosostenible de alta densidad que está altamente concentrado directamente frente al objetivo donde más se necesita. Esta eficiencia de ionización mejorada permite que todo el proceso se ejecute a presiones de gas mucho más bajas.

La cascada de bombardeo iónico

Esta densa nube de iones de argón positivos recién creados es ahora fuertemente atraída hacia el objetivo cargado negativamente. Los iones aceleran y chocan con la superficie del objetivo con gran fuerza.

Si la energía transferida es mayor que la energía de unión del material, los átomos del objetivo son expulsados físicamente o "pulverizados". Estos átomos pulverizados viajan a través del vacío y se depositan sobre el sustrato, formando una película delgada y uniforme.

Entendiendo las compensaciones

Aunque es muy eficaz, el campo magnético introduce características específicas y posibles desafíos que deben gestionarse para obtener resultados óptimos.

El efecto "pista de carreras"

El mismo campo magnético que hace que el proceso sea tan eficiente también confina el plasma a una región específica en la cara del objetivo.

Esta localización provoca que el material del objetivo se erosione de manera desigual, formando una ranura o "pista de carreras" distinta. Esto significa que solo se consume una fracción del material del objetivo, lo que puede afectar la rentabilidad general y la vida útil del objetivo.

Campos equilibrados vs. desequilibrados

La configuración del campo magnético es crítica. Un magnetrón equilibrado confina perfectamente el plasma cerca del objetivo, maximizando la tasa de pulverización y protegiendo el sustrato.

Un magnetrón desequilibrado está diseñado para permitir que parte del plasma se "filtre" y se extienda hacia el sustrato. Esto se puede usar intencionalmente para causar un bombardeo de iones de baja energía en la película en crecimiento, lo que puede mejorar su densidad, adhesión y otras propiedades físicas.

Ventajas clave para aplicaciones industriales

El uso de un campo magnético es lo que convierte a la pulverización catódica en un pilar de la fabricación moderna para todo, desde semiconductores hasta vidrio arquitectónico.

- Si su enfoque principal es la velocidad y la eficiencia: La capacidad del campo magnético para crear un plasma denso a bajas presiones hace que la pulverización catódica con magnetrón sea ideal para la producción industrial de gran volumen y alto rendimiento.

- Si su enfoque principal es la calidad de la película: El proceso genera películas densas y bien adheridas con un espesor uniforme, ya que los átomos pulverizados llegan al sustrato con energía suficiente y constante.

- Si su enfoque principal es el recubrimiento de materiales sensibles: Al atrapar los electrones en el objetivo, el campo magnético protege el sustrato del bombardeo y el calentamiento excesivos, lo que permite el recubrimiento de plásticos, orgánicos y otros componentes delicados.

En última instancia, el uso estratégico de un campo magnético transforma la pulverización catódica de una técnica de laboratorio lenta en un proceso de recubrimiento industrial potente y versátil.

Tabla resumen:

| Aspecto | Sin campo magnético | Con campo magnético (Magnetrón) |

|---|---|---|

| Densidad del plasma | Baja, ineficiente | Alta, densa y localizada |

| Presión del proceso | Requiere mayor presión | Opera a presiones más bajas |

| Tasa de deposición | Lenta | Significativamente más rápida |

| Calentamiento/Daño del sustrato | Alto riesgo por bombardeo de electrones | Protegido, ideal para materiales sensibles |

| Calidad de la película | Puede ser inconsistente | Densa, uniforme y bien adherida |

¿Listo para mejorar su proceso de recubrimiento con la eficiencia de la pulverización catódica con magnetrón? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica diseñados para una deposición de película delgada superior. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o necesite recubrir materiales delicados, nuestra experiencia garantiza que logre resultados precisos y de alta calidad. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y acelerar su investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es el método de deposición de vapor para la síntesis de nanopartículas? Una guía para la creación de materiales de alta pureza

- ¿Cómo facilita un reactor de CVD la modificación superficial de membranas FEP/PPy? Mejora la precisión del recubrimiento

- ¿Para qué se utiliza el CVD en los semiconductores? Construyendo las capas microscópicas de los chips modernos

- ¿Cómo definimos una película delgada? Desbloqueando el poder de los materiales a nanoescala

- ¿Para qué se utiliza la deposición física de vapor? Mejorando la durabilidad, la función y la apariencia

- ¿Cuál es el mecanismo del grafeno CVD? Dominando el proceso para películas de gran área y alta calidad

- ¿Cuál es el proceso de producción de grafeno CVD? Una guía paso a paso para el grafeno a escala industrial

- ¿Cuáles son las ventajas de la pirólisis rápida? Desbloqueando la conversión de biomasa eficiente y descentralizada