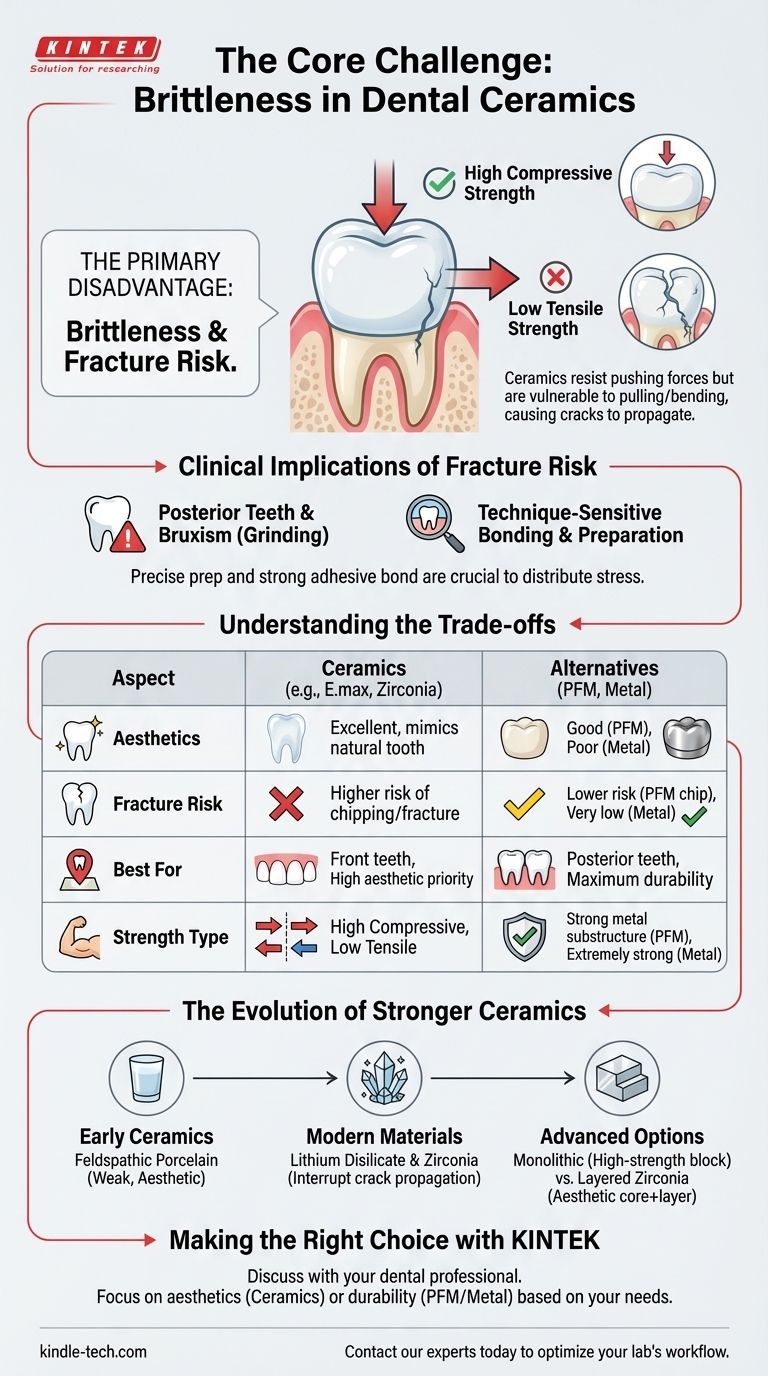

La principal desventaja de las cerámicas dentales es su fragilidad inherente. Si bien poseen una alta resistencia a la compresión, lo que significa que pueden soportar fuerzas de mordida significativas, tienen una baja resistencia a la tracción, lo que las hace susceptibles a fracturas o astillamientos cuando se someten a flexión o impactos agudos y concentrados. Este riesgo es la consideración central al elegir una restauración de cerámica.

Aunque las cerámicas dentales ofrecen una estética inigualable que imita los dientes naturales, su naturaleza frágil presenta la principal compensación clínica. El riesgo de fractura es el desafío principal que tanto la ciencia de los materiales como la técnica clínica buscan superar.

Por qué la fragilidad es el desafío principal

La característica definitoria de la cerámica es su estructura similar al vidrio. Esto le confiere su translucidez y belleza distintivas, pero también dicta sus limitaciones físicas.

La naturaleza de los materiales cerámicos

Las cerámicas son excepcionalmente fuertes bajo compresión (fuerzas de empuje), que es la fuerza principal en la masticación. Sin embargo, son débiles bajo tensión (fuerzas de tracción o flexión).

Cualquier pequeña grieta superficial o defecto interno puede concentrar el estrés. Cuando el material se flexiona, incluso ligeramente, estos puntos de estrés pueden propagarse rápidamente hasta convertirse en una fractura completa.

Implicaciones clínicas del riesgo de fractura

Esta fragilidad es más relevante para las restauraciones en los dientes posteriores (molares y premolares), que soportan la mayor parte de las fuerzas de masticación.

Los pacientes con bruxismo (rechinar o apretar los dientes) ejercen un estrés extremo y prolongado sobre sus dientes, lo que aumenta significativamente el riesgo de fracturar una corona o carilla de cerámica.

El papel crítico de la preparación y la adhesión

El éxito de una restauración de cerámica es altamente sensible a la técnica. El dentista debe preparar el diente con precisión para asegurar que la cerámica esté adecuadamente soportada y no se someta a tensión.

Además, la calidad del enlace adhesivo entre la cerámica y el diente es primordial. Un enlace fuerte distribuye las fuerzas de manera uniforme en la estructura dental subyacente, protegiendo la cerámica frágil de la flexión y la fractura.

Comprendiendo las compensaciones: Cerámicas vs. Otros materiales

Ningún material dental es perfecto. La elección siempre implica equilibrar la estética, la durabilidad y la situación clínica específica.

Estética: La ventaja inigualable

La razón principal para elegir cerámicas es su apariencia. Su capacidad para imitar la translucidez, el color y la textura del esmalte natural es inigualable por cualquier otro material.

Esto las convierte en el estándar de oro para restauraciones en dientes anteriores, donde la apariencia cosmética es la máxima prioridad.

Durabilidad: Restauraciones de metal y PFM

Las coronas de porcelana fusionada con metal (PFM) han sido durante mucho tiempo un caballo de batalla confiable. Tienen una subestructura metálica fuerte cubierta por una capa de porcelana, lo que ofrece buena resistencia pero a veces compromete la estética si el margen metálico se vuelve visible en la línea de la encía.

Las coronas de metal completo (como el oro) son la opción más duradera y de mayor duración. Son extremadamente fuertes, resistentes a las fracturas y suaves con los dientes opuestos, pero su apariencia metálica limita su uso a áreas no visibles como los molares posteriores.

Biocompatibilidad y desgaste

Las cerámicas son altamente biocompatibles, lo que significa que son muy bien toleradas por las encías y los tejidos circundantes.

Sin embargo, algunos materiales cerámicos más antiguos o más duros pueden ser abrasivos y causar desgaste en los dientes naturales opuestos con el tiempo. Esta es una consideración clave que los dentistas tienen en cuenta al seleccionar el material.

La evolución de cerámicas más fuertes

El campo de las cerámicas dentales ha avanzado significativamente para abordar el problema de la fragilidad. No todas las cerámicas son iguales.

De feldespática a circonio

Las cerámicas tempranas, conocidas como porcelana feldespática, eran hermosas pero relativamente débiles, lo que limitaba su uso a carillas o áreas de bajo estrés.

Materiales modernos como el disilicato de litio (por ejemplo, E.max) y el circonio han revolucionado la odontología restauradora. Estos materiales incorporan estructuras cristalinas que interrumpen la propagación de grietas, haciéndolos dramáticamente más fuertes y más resistentes a las fracturas que sus predecesores.

Restauraciones monolíticas vs. estratificadas

El circonio monolítico se fresa a partir de un solo bloque sólido de cerámica de alta resistencia. Esto proporciona la máxima durabilidad y es una excelente opción para los molares, aunque a veces puede parecer menos translúcido que otras cerámicas.

El circonio estratificado utiliza un núcleo fuerte de circonio cubierto con una porcelana más estética. Esto ofrece una apariencia hermosa y realista, pero reintroduce el riesgo de que la capa exterior más débil se astille.

Tomando la decisión correcta para su objetivo

Discutir estos factores con su profesional dental es la mejor manera de determinar el material ideal para su situación única.

- Si su enfoque principal es la estética para los dientes anteriores: Una cerámica moderna como el disilicato de litio o el circonio estratificado a menudo proporciona el mejor equilibrio entre belleza y resistencia suficiente.

- Si su enfoque principal es la máxima durabilidad para los dientes posteriores: Un circonio monolítico o una corona de oro completo tradicional suele ser la solución más confiable y a prueba de fracturas.

- Si rechina los dientes con frecuencia: Su dentista probablemente recomendará el material más fuerte posible, como circonio monolítico u oro, para soportar las fuerzas extremas.

Comprender esta compensación fundamental entre estética y fragilidad le permite tener una discusión más informada con su dentista sobre el mejor material para su salud dental a largo plazo.

Tabla resumen:

| Aspecto | Cerámicas | Porcelana fusionada con metal (PFM) | Metal completo (ej. Oro) |

|---|---|---|---|

| Resistencia principal | Alta resistencia a la compresión, baja resistencia a la tracción (frágil) | Subestructura metálica fuerte con capa estética de porcelana | Extremadamente fuerte y resistente a las fracturas |

| Estética | Excelente, imita la translucidez del diente natural | Buena, pero el margen metálico puede ser visible | Mala, apariencia metálica |

| Mejor para | Dientes anteriores, alta prioridad estética | Equilibrio entre resistencia y estética | Dientes posteriores, máxima durabilidad |

| Riesgo de fractura | Mayor riesgo de astillamiento/fractura | Menor riesgo que la cerámica pura, pero la porcelana puede astillarse | Muy bajo riesgo |

¡Elija la solución cerámica adecuada para las necesidades de su laboratorio con KINTEK!

Como especialista en equipos y consumibles de laboratorio, KINTEK proporciona las herramientas y los materiales necesarios para el procesamiento preciso de la cerámica dental. Ya sea que trabaje con disilicato de litio moderno, circonio de alta resistencia o porcelana feldespática tradicional, nuestros productos respaldan la creación de restauraciones dentales duraderas y estéticamente agradables.

Permítanos ayudarle a optimizar su flujo de trabajo y lograr resultados superiores. Contacte a nuestros expertos hoy para discutir cómo KINTEK puede mejorar las capacidades de su laboratorio dental.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el voltaje de pulverización catódica de un magnetrón? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la conversión de biomasa? Altos costos, obstáculos logísticos y compensaciones ambientales

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos