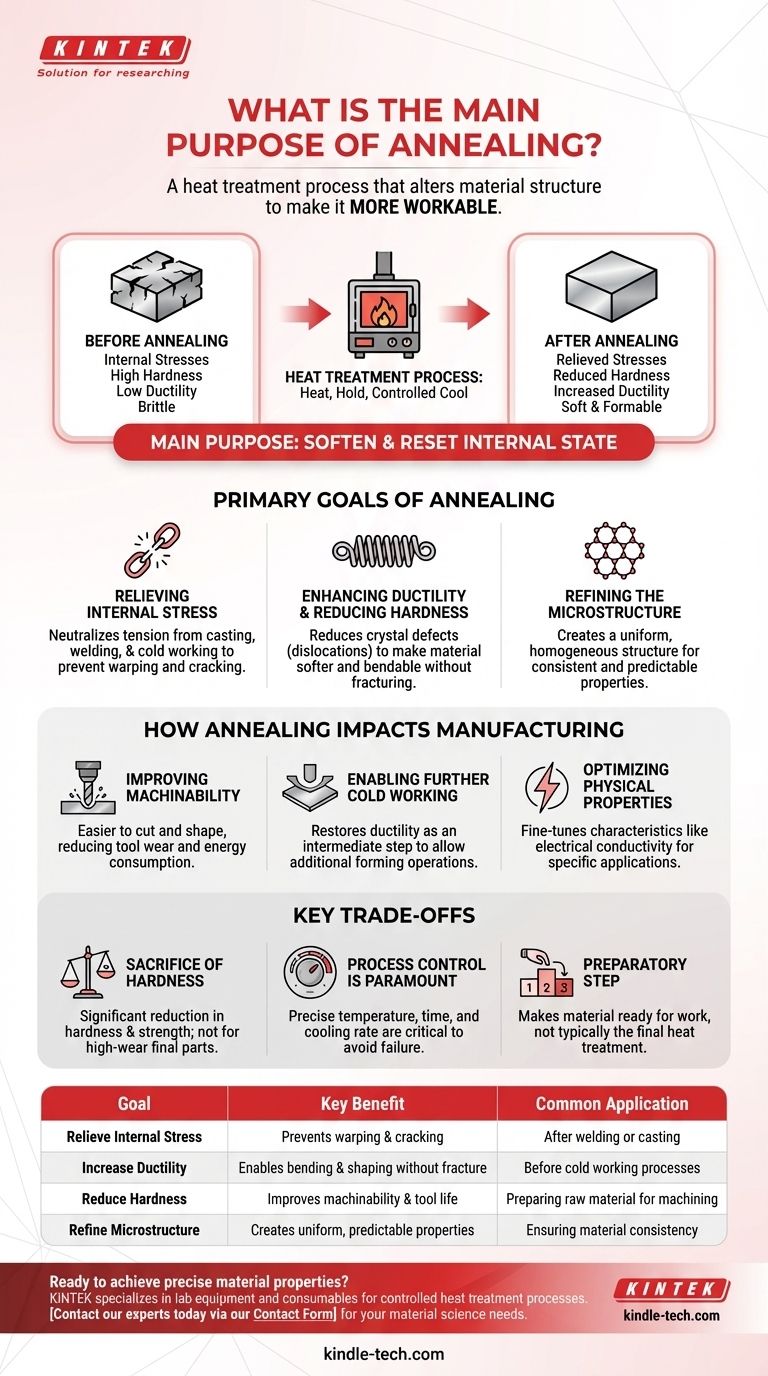

En esencia, el recocido es un proceso de tratamiento térmico que altera fundamentalmente la estructura interna de un material para hacerlo más maleable. El propósito principal es aliviar las tensiones internas, reducir la dureza y aumentar la ductilidad. Esto se logra calentando un material a una temperatura específica, manteniéndolo allí durante un período y luego enfriándolo a una velocidad controlada, haciéndolo efectivamente más blando y menos quebradizo.

El propósito central del recocido es ablandar un material y restablecer su estado interno. Al sacrificar la dureza, se gana la ductilidad y el alivio de tensiones necesarios para mecanizar, conformar o procesar aún más el material sin que falle o se agriete.

Los objetivos principales del recocido

El recocido no es un proceso único, sino una estrategia utilizada para lograr varios objetivos interconectados. Todos estos objetivos giran en torno a hacer que un material sea más predecible y fácil de trabajar.

Aliviar el estrés interno

Los procesos de fabricación como la fundición, la soldadura y el trabajo en frío crean importantes tensiones internas dentro de un material.

Estas tensiones ocultas pueden causar deformaciones durante el mecanizado posterior o incluso grietas espontáneas más adelante en la vida útil del producto. El recocido permite que la estructura cristalina del material se relaje, neutralizando esta tensión interna.

Mejora de la ductilidad y reducción de la dureza

La ductilidad es la capacidad de un material para doblarse o estirarse sin fracturarse. El recocido aumenta la ductilidad al reducir la densidad de los defectos de la estructura cristalina llamados dislocaciones.

Esta reducción de las dislocaciones es también lo que hace que el material sea más blando y menos quebradizo, haciéndolo mucho más adecuado para operaciones de conformado.

Refinando la microestructura

El proceso ayuda a producir una estructura interna más uniforme y homogénea.

Este refinamiento conduce a propiedades mecánicas y físicas más consistentes y predecibles en toda la pieza de trabajo, eliminando los puntos débiles y asegurando la fiabilidad.

Cómo el recocido impacta la fabricación

En un sentido práctico, el recocido es una herramienta utilizada para resolver desafíos comunes de fabricación, haciendo que los procesos sean más eficientes y confiables.

Mejora de la maquinabilidad

Un material más blando y menos estresado es significativamente más fácil de cortar, taladrar y dar forma. Esta mejora de la maquinabilidad reduce el desgaste de las herramientas de corte, disminuye el consumo de energía y, a menudo, da como resultado un mejor acabado superficial final.

Permitir un mayor trabajo en frío

Procesos como el estampado, el estirado o el doblado endurecen un material a través de un fenómeno conocido como endurecimiento por trabajo. A medida que el material se vuelve más duro, también se vuelve más quebradizo.

El recocido se utiliza a menudo como un paso intermedio para "restablecer" este efecto. Restaura la ductilidad, permitiendo operaciones de conformado adicionales que de otro modo harían que el material se agrietara.

Optimización de las propiedades físicas

Más allá de los rasgos puramente mecánicos, el recocido se puede ajustar para mejorar otras características. Para algunos materiales, se utiliza para mejorar la conductividad eléctrica u otras propiedades físicas específicas requeridas para la aplicación final.

Comprender las principales compensaciones

Si bien es increíblemente útil, el recocido es un proceso de compromiso estratégico. Comprender sus limitaciones es fundamental para una aplicación adecuada.

El sacrificio necesario de la dureza

La principal desventaja del recocido es una reducción significativa de la dureza y la resistencia. Un componente recocido es blando y generalmente no es adecuado para aplicaciones de alto desgaste o alta tensión sin tratamientos de endurecimiento posteriores como el temple y el revenido.

El control del proceso es primordial

La eficacia del recocido depende completamente del control preciso de la temperatura de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento. Los parámetros incorrectos pueden no aliviar la tensión, causar un crecimiento de grano indeseable o degradar de otro modo las propiedades del material.

Es un paso preparatorio, no de acabado

Es crucial ver el recocido como un proceso preparatorio o intermedio. Prepara el material para el trabajo posterior, pero no suele ser el tratamiento térmico final para piezas que requieren una alta resistencia final.

Tomar la decisión correcta para su objetivo

La especificación de un paso de recocido depende completamente del estado inicial del material y del resultado de fabricación deseado.

- Si su objetivo principal es preparar un material para un mecanizado extenso: Recocer el material en bruto para reducir el desgaste de la herramienta y evitar la deformación inducida por la tensión durante el proceso.

- Si su objetivo principal es formar una forma compleja mediante trabajo en frío: Utilice el recocido entre las etapas de conformado para restaurar la ductilidad y evitar la falla del material.

- Si su objetivo principal es garantizar la estabilidad a largo plazo de una pieza de precisión: Recocer el componente después de los pasos de fabricación como la soldadura para aliviar las tensiones que podrían causar una distorsión futura.

Al aplicar estratégicamente el recocido, usted obtiene un control preciso sobre el estado interno de un material, asegurando su fiabilidad en cada etapa de fabricación y en su servicio final.

Tabla resumen:

| Objetivo principal | Beneficio clave | Aplicación común |

|---|---|---|

| Aliviar el estrés interno | Previene la deformación y el agrietamiento | Después de la soldadura o fundición |

| Aumentar la ductilidad | Permite doblar y dar forma sin fractura | Antes de los procesos de trabajo en frío |

| Reducir la dureza | Mejora la maquinabilidad y la vida útil de la herramienta | Preparación de materia prima para el mecanizado |

| Refinar la microestructura | Crea propiedades uniformes y predecibles | Garantizar la consistencia y fiabilidad del material |

¿Listo para lograr propiedades de material precisas para su laboratorio o línea de producción?

KINTEK se especializa en equipos de laboratorio y consumibles necesarios para procesos de tratamiento térmico controlados como el recocido. Ya sea que esté en I+D o en fabricación, nuestras soluciones le ayudan a aliviar las tensiones internas, mejorar la trabajabilidad del material y garantizar resultados consistentes.

Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir cómo podemos apoyar sus necesidades específicas de ciencia de materiales y laboratorio.

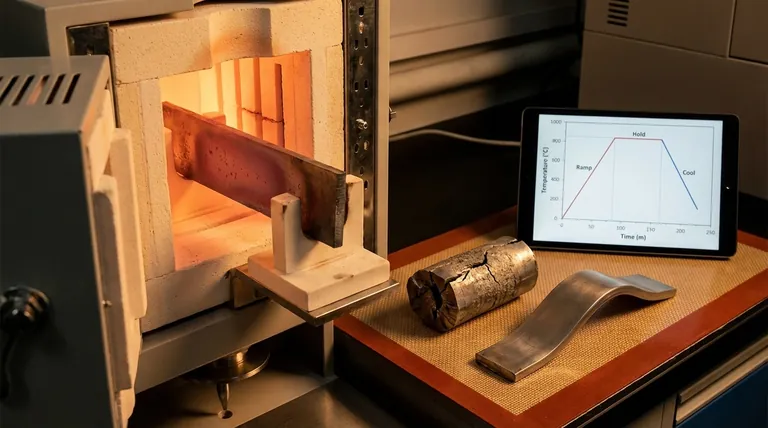

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía