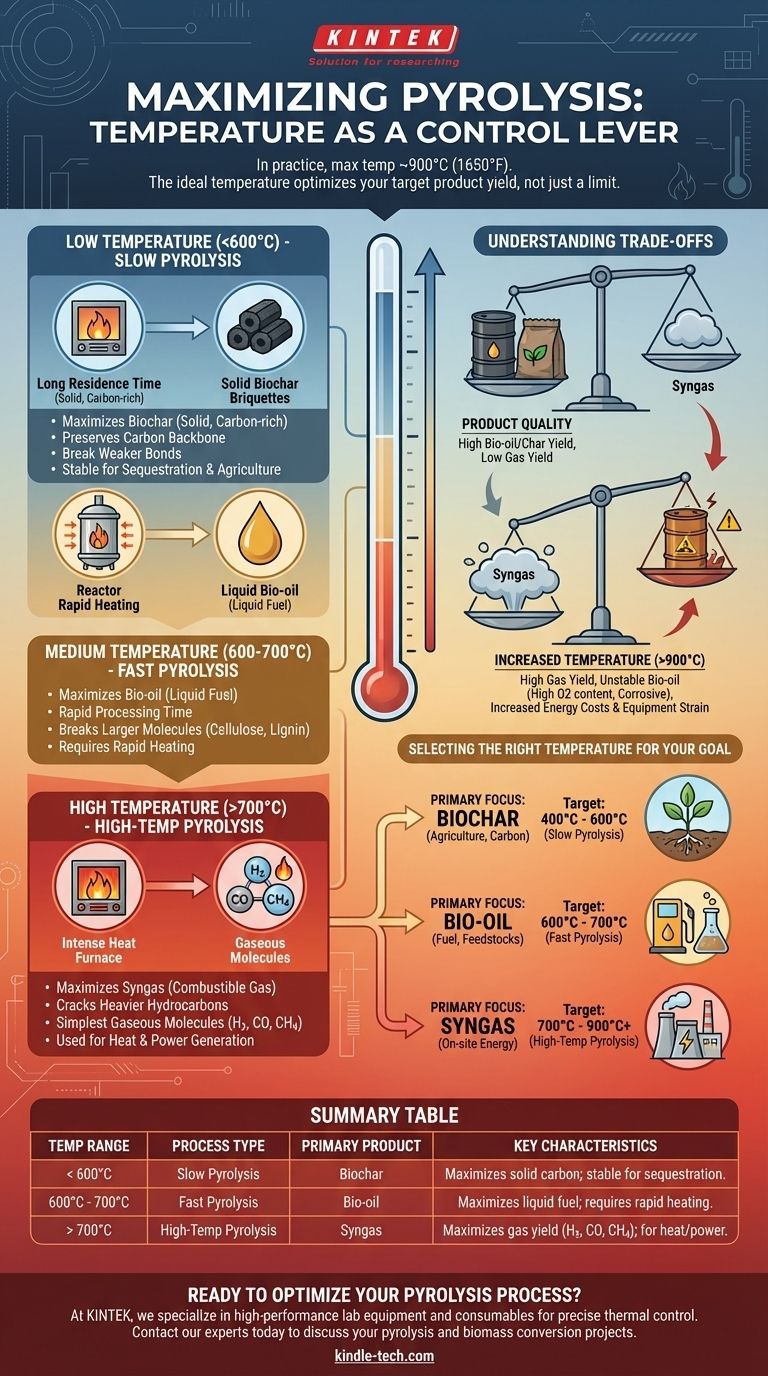

En la práctica, la temperatura máxima para los procesos de pirólisis industrial típicos es de alrededor de 900 °C (1650 °F). Sin embargo, no existe un máximo teórico único, ya que la temperatura ideal depende totalmente de la materia prima específica que se procesa y de los productos finales deseados.

El concepto central a comprender es que la temperatura no es un límite a alcanzar, sino una palanca de control a ajustar. La temperatura "correcta" es aquella que optimiza el rendimiento de su producto objetivo, ya sea biocarbón sólido, bioaceite líquido o gas de síntesis combustible.

Por qué la temperatura dicta el resultado

La pirólisis es la descomposición térmica de materiales en ausencia de oxígeno. La temperatura es el factor más crítico en este proceso porque controla directamente la velocidad y el alcance de las reacciones químicas, determinando qué enlaces moleculares se rompen y qué nuevos productos se forman.

Rango de baja temperatura (< 600 °C)

Este proceso, a menudo denominado pirólisis lenta, utiliza tiempos de residencia más largos y temperaturas más bajas.

El objetivo principal aquí es romper los enlaces químicos más débiles, expulsando los compuestos volátiles mientras se preserva la estructura de carbono del material.

El resultado es un rendimiento maximizado de biocarbón, un sólido estable y rico en carbono.

Rango de temperatura media (600 °C - 700 °C)

A menudo denominado pirólisis rápida, este rango es el "punto óptimo" para producir combustibles líquidos.

El calor más alto y el tiempo de procesamiento rápido descomponen moléculas orgánicas más grandes como la celulosa y la lignina en vapores más pequeños y condensables.

Cuando se enfrían, estos vapores forman bioaceite, también conocido como aceite de pirólisis.

Rango de alta temperatura (> 700 °C)

A estas temperaturas elevadas, el proceso favorece la producción de gas sobre líquidos o sólidos.

El calor intenso craquea las moléculas de hidrocarburos más pesadas, que se habrían formado como bioaceite a temperaturas más bajas, en las moléculas gaseosas más simples y pequeñas como hidrógeno, monóxido de carbono y metano.

Esta mezcla se conoce como gas de síntesis (gas de síntesis) y se puede utilizar como combustible para generar calor y energía.

Comprender las compensaciones de las temperaturas más altas

Aumentar la temperatura no siempre es mejor. Introduce importantes desafíos operativos y químicos que deben gestionarse cuidadosamente.

Calidad del producto frente a rendimiento

Aumentar la temperatura generalmente aumenta el rendimiento de gas a expensas del aceite y el carbón.

Si bien las altas temperaturas maximizan la producción de gas, el bioaceite resultante puede tener propiedades indeseables. A menudo tiene un alto contenido de oxígeno, lo que lo hace inestable, corrosivo y difícil de integrar con los combustibles fósiles convencionales.

Costos de energía y tensión del equipo

Alcanzar y mantener temperaturas superiores a 900 °C requiere una entrada de energía sustancial, lo que puede afectar negativamente la viabilidad económica del proceso.

Además, estas condiciones extremas exigen materiales especializados y costosos para el reactor para prevenir la degradación y garantizar la seguridad operativa.

Selección de la temperatura adecuada para su objetivo

Su elección de temperatura debe ser una decisión estratégica basada en su objetivo principal.

- Si su enfoque principal es producir biocarbón para agricultura o secuestro de carbono: Opere a temperaturas más bajas, generalmente entre 400 °C y 600 °C.

- Si su enfoque principal es maximizar el bioaceite líquido para combustible o materias primas químicas: Apunte al rango de pirólisis rápida de 600 °C a 700 °C con altas tasas de calentamiento.

- Si su enfoque principal es generar gas de síntesis para la producción de energía in situ: Utilice las temperaturas prácticas más altas, desde 700 °C hasta 900 °C o más.

En última instancia, dominar la pirólisis consiste en controlar con precisión la temperatura para dictar el producto final.

Tabla de resumen:

| Rango de temperatura | Tipo de proceso | Producto principal | Características clave |

|---|---|---|---|

| < 600°C | Pirólisis lenta | Biocarbón | Maximiza el rendimiento de carbono sólido; estable para secuestro/agricultura. |

| 600°C - 700°C | Pirólisis rápida | Bioaceite | Maximiza el rendimiento de combustible líquido; requiere calentamiento rápido. |

| > 700°C | Pirólisis a alta temperatura | Gas de síntesis | Maximiza el rendimiento de gas (H2, CO, CH4); utilizado para generación de calor/energía. |

¿Listo para optimizar su proceso de pirólisis? En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento diseñados para un control térmico preciso. Ya sea que esté investigando la producción de biocarbón, bioaceite o gas de síntesis, nuestros reactores y hornos ofrecen la precisión y durabilidad que necesita para alcanzar sus rendimientos objetivo. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los proyectos de pirólisis y conversión de biomasa de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado