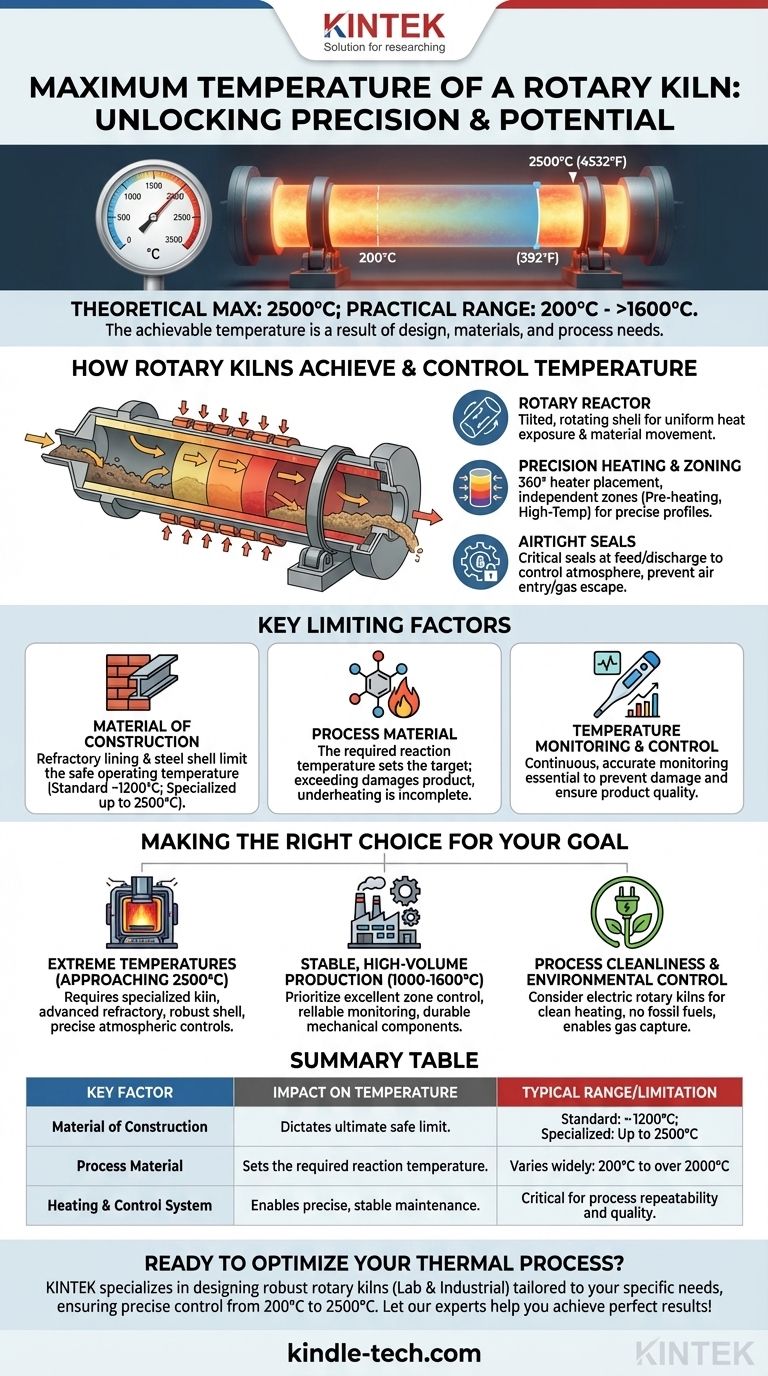

En principio, un horno rotatorio puede diseñarse para alcanzar temperaturas tan altas como 2500°C (4532°F). Sin embargo, esta cifra representa el límite superior de aplicaciones especializadas, mientras que la mayoría de los procesos industriales operan dentro de un amplio rango, comenzando desde un mínimo de 200°C (392°F). La temperatura alcanzable en cualquier horno específico es un resultado directo de su diseño, los materiales de construcción y los requisitos térmicos del material que se procesa.

Si bien el techo de temperatura teórico de un horno rotatorio es alto, la temperatura de operación práctica y efectiva no es un número único. Es un parámetro cuidadosamente controlado dictado por los límites físicos del horno y las necesidades termodinámicas precisas de su proceso industrial específico.

Cómo los hornos rotatorios logran y controlan la temperatura

Un horno rotatorio es fundamentalmente una máquina de procesamiento térmico. Su capacidad para alcanzar y mantener temperaturas precisas y altas proviene de su diseño central y de un sistema de componentes integrados que trabajan al unísono.

El papel central del reactor rotatorio

El corazón del sistema es el reactor rotatorio, una carcasa cilíndrica larga, inclinada en un ligero ángulo. Esta rotación e inclinación aseguran que el material se voltee y se mueva continuamente desde el extremo de alimentación hasta el extremo de descarga, promoviendo una exposición uniforme al calor.

Este diseño está diseñado para impulsar reacciones químicas o cambios de fase específicos que requieren una energía térmica significativa por razones cinéticas o termodinámicas.

Calentamiento y zonificación de precisión

Los hornos modernos utilizan controles de calefacción avanzados. La colocación del calentador en 360° permite una transmisión de calor excepcionalmente uniforme al lecho de material.

Además, el horno a menudo se divide en zonas distintas, como una zona de precalentamiento y una zona de calentamiento de alta temperatura. Cada zona puede tener su temperatura configurada y controlada de forma independiente, lo que permite un perfil de calentamiento preciso que coincide con las necesidades exactas del proceso.

La importancia de los sellos herméticos

A altas temperaturas, controlar la atmósfera del proceso es fundamental. Los sellos de alta calidad en los extremos de alimentación y descarga son esenciales para evitar que entre aire no deseado en el horno o que se escapen los gases del proceso.

Esta hermeticidad garantiza la estabilidad del proceso, evita la dispersión de la materia prima y es crucial para aplicaciones que requieren una atmósfera inerte o reactiva específica.

Comprensión de los factores limitantes clave

La temperatura máxima operacional se trata menos de un número teórico y más de las limitaciones prácticas del sistema. Varios factores dictan el límite de temperatura seguro y efectivo.

Material de construcción

El límite de temperatura final de cualquier horno está determinado por los materiales utilizados para construirlo. La carcasa exterior de acero y, lo que es más importante, el revestimiento refractario interno deben ser capaces de soportar la temperatura objetivo sin fallas mecánicas ni degradación química. Las aplicaciones especializadas de alta temperatura requieren materiales refractarios avanzados.

El material que se procesa

El proceso dicta la temperatura, no al revés. El objetivo es calentar el producto hasta el punto óptimo requerido para la reacción deseada, ya sea calcinación, sinterización o reducción. Exceder esta temperatura puede dañar el producto, mientras que no alcanzarla resulta en un proceso incompleto.

Monitoreo y control de temperatura

Alcanzar altas temperaturas es inútil sin la capacidad de controlarlas. El monitoreo continuo y preciso de la temperatura es crucial para una producción estable. Cualquier desviación de la curva de temperatura óptima debe detectarse y corregirse rápidamente para evitar daños al horno o la pérdida de calidad del producto.

Tomar la decisión correcta para su objetivo

La "temperatura máxima" que debe preocuparle es la que optimiza su proceso específico de forma segura y eficiente. Utilice estas pautas para enmarcar sus requisitos.

- Si su enfoque principal es alcanzar temperaturas extremas (cercanas a 2500°C): Necesitará un horno altamente especializado con materiales refractarios avanzados, un diseño de carcasa robusto y controles atmosféricos precisos.

- Si su enfoque principal es la producción estable y de gran volumen (por ejemplo, 1000-1600°C): Priorice un sistema con excelente control de zona, monitoreo confiable de la temperatura y componentes mecánicos duraderos como anillos de rodadura y ruedas de muñón.

- Si su enfoque principal es la limpieza del proceso y el control ambiental: Considere un horno rotatorio eléctrico, que ofrece una alternativa de calentamiento limpia a los combustibles fósiles y permite la captura de gases de proceso como el CO2.

En última instancia, la temperatura correcta es la que se controla con precisión para satisfacer las demandas cinéticas y termodinámicas específicas de su material.

Tabla resumen:

| Factor clave | Impacto en la temperatura | Rango / Limitación típica |

|---|---|---|

| Material de construcción | Dicta el límite operativo seguro final. | Hornos estándar: ~1200°C; Hornos especializados: Hasta 2500°C. |

| Material de proceso | La temperatura de reacción requerida establece el objetivo. | Varía ampliamente, de 200°C a más de 2000°C. |

| Sistema de calentamiento y control | Permite un mantenimiento preciso y estable de la temperatura. | Crítico para la repetibilidad del proceso y la calidad del producto. |

¿Listo para optimizar su proceso térmico? La temperatura correcta del horno rotatorio es fundamental para el éxito de su producto. KINTEK se especializa en el diseño y suministro de hornos rotatorios de laboratorio e industriales robustos, adaptados a su material específico y requisitos de temperatura, asegurando un control preciso de 200°C a 2500°C. Deje que nuestros expertos le ayuden a lograr resultados perfectos: ¡contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos