En esencia, la sinterización es un proceso de fabricación que transforma un material en polvo en una masa sólida y cohesiva. Esto se logra aplicando calor y presión, pero fundamentalmente, sin elevar la temperatura lo suficiente como para fundir el material en estado líquido. En cambio, la sinterización funciona haciendo que los átomos en los límites de las partículas de polvo individuales se difundan y se fusionen, "soldándolos" efectivamente a nivel microscópico.

El desafío central en la fabricación avanzada es a menudo cómo formar objetos sólidos a partir de materiales con puntos de fusión extremadamente altos, como cerámicas o tungsteno. La sinterización resuelve esto al proporcionar un método para unir partículas a temperaturas inferiores a su punto de fusión, lo que permite la creación de piezas fuertes, densas y complejas que de otro modo serían imposibles de moldear.

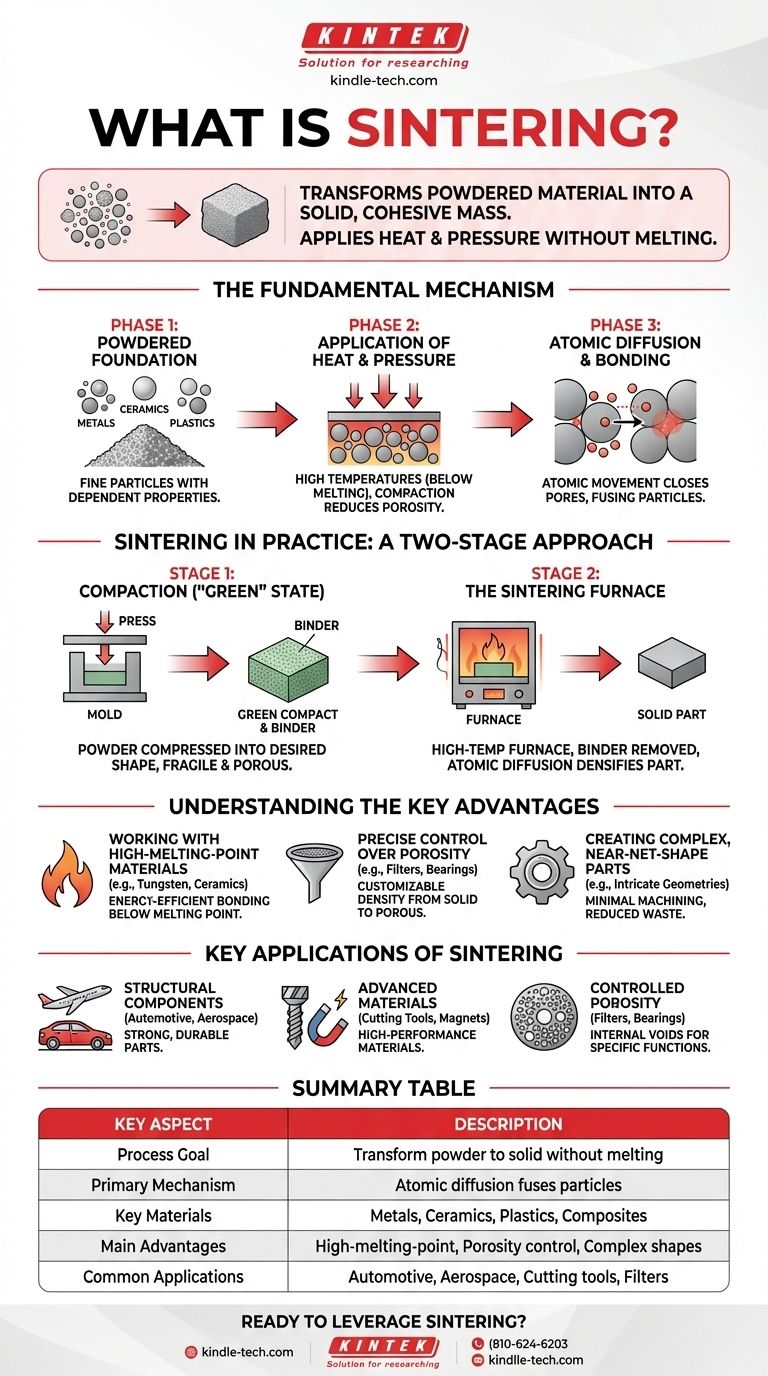

El mecanismo fundamental: cómo funciona la sinterización

La sinterización no es un simple proceso de fusión y resolidificación. Se basa en un principio termodinámico más sutil llamado difusión atómica, que ocurre en tres fases distintas.

Fase 1: La base en polvo

El proceso comienza con una masa de partículas finas. Estas pueden estar hechas de una amplia gama de materiales, incluidos metales, cerámicas, plásticos o una combinación de diferentes polvos. Las propiedades del objeto final dependen en gran medida del tamaño y la forma de estas partículas iniciales.

Fase 2: Aplicación de calor y presión

A continuación, el material en polvo se somete a altas temperaturas en un horno. Esta temperatura se controla cuidadosamente para que se mantenga por debajo del punto de fusión del material. El calor proporciona la energía térmica necesaria para hacer que los átomos dentro de las partículas sean altamente móviles.

Simultáneamente, a menudo se aplica presión para compactar el polvo. Esto obliga a las partículas a entrar en contacto íntimo, reduciendo el espacio vacío (porosidad) entre ellas y creando más área superficial para que ocurra la unión.

Fase 3: Difusión atómica y unión

Este es el corazón del proceso de sinterización. Con la energía elevada del calor y el contacto cercano de la presión, los átomos comienzan a migrar a través de los límites donde las partículas individuales se tocan. Este movimiento atómico cierra los poros entre las partículas, fusionándolas en una pieza sólida y densa.

La sinterización en la práctica: un enfoque de dos etapas

Si bien la física implica calor, presión y difusión, la aplicación industrial es a menudo un proceso de dos etapas más estructurado.

Etapa 1: Compactación (estado "verde")

Primero, el polvo se comprime en la forma deseada, a menudo utilizando un troquel o molde. Este componente inicial y frágil se conoce como "compacto verde". Tiene la geometría básica de la pieza final, pero carece de resistencia y todavía es poroso. A veces se mezcla un aglutinante temporal con el polvo para ayudarlo a mantener esta forma.

Etapa 2: El horno de sinterización

Luego, el compacto verde se coloca cuidadosamente en un horno de alta temperatura. A medida que aumenta la temperatura, cualquier material aglutinante temporal se quema. Luego, cuando la pieza alcanza su temperatura de sinterización objetivo, el proceso de difusión atómica se activa, densificando el componente y transformándolo en una pieza fuerte e integrada.

Comprender las ventajas clave

La sinterización no se elige por accidente; proporciona capacidades únicas que la fundición y el moldeo tradicionales no pueden igualar.

Ventaja: trabajar con materiales de alto punto de fusión

La sinterización es el método preferido para materiales como el tungsteno (punto de fusión de 3422 °C) y las cerámicas técnicas. Es mucho más eficiente energéticamente y práctico unir estos materiales por debajo de su punto de fusión que intentar fundirlos y moldearlos.

Ventaja: control preciso sobre la porosidad

Debido a que el proceso comienza con un polvo, los ingenieros pueden controlar con precisión la densidad final. La sinterización puede crear piezas completamente sólidas y no porosas o detenerse intencionalmente antes para producir objetos con un nivel específico de porosidad, lo cual es ideal para filtros o cojinetes autolubricantes.

Ventaja: creación de piezas complejas de forma casi neta

La sinterización permite la producción de geometrías intrincadas y complejas directamente a partir de un molde. Esto crea piezas de "forma casi neta" que requieren un mecanizado secundario mínimo, lo que reduce el desperdicio y los costos de fabricación. El principal desafío es predecir y controlar con precisión la contracción que ocurre a medida que la pieza se densifica.

Aplicaciones clave de la sinterización

El proceso de fabricación correcto depende totalmente del resultado deseado. La sinterización es excepcionalmente adecuada para varios objetivos distintos.

- Si su enfoque principal son los componentes estructurales: La sinterización se utiliza para crear piezas fuertes y duraderas de acero y aleaciones para los sectores automotriz, aeroespacial y de maquinaria industrial.

- Si su enfoque principal son los materiales avanzados: Es esencial para producir cerámicas de alto rendimiento, metales duros para herramientas de corte y materiales magnéticos especializados.

- Si su enfoque principal es la porosidad controlada: El proceso es ideal para fabricar filtros metálicos, cojinetes porosos y otros componentes donde los vacíos internos son una característica de diseño crítica.

En última instancia, la sinterización es una tecnología fundamental que desbloquea el potencial de los materiales avanzados al construir objetos sólidos desde el nivel de partícula hacia arriba.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo del proceso | Transformar el material en polvo en una masa sólida sin fusión completa. |

| Mecanismo principal | La difusión atómica fusiona las partículas a altas temperaturas. |

| Materiales clave | Metales, Cerámicas, Plásticos, Compuestos. |

| Principales ventajas | Funciona con materiales de alto punto de fusión; Controla la porosidad; Crea formas complejas. |

| Aplicaciones comunes | Piezas automotrices/aeroespaciales, Herramientas de corte, Filtros, Cojinetes porosos. |

¿Listo para aprovechar la sinterización para sus materiales avanzados o diseños de piezas complejas?

En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles precisos necesarios para la investigación y el desarrollo en procesos de sinterización. Ya sea que esté trabajando con cerámicas de alto rendimiento, aleaciones metálicas o desarrollando nuevos materiales porosos, nuestra experiencia puede ayudarlo a lograr resultados consistentes y de alta calidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo las soluciones de KINTEK pueden respaldar las aplicaciones de sinterización de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué ventajas técnicas ofrece un horno de sinterización por prensado en caliente al vacío? Mejora la densidad del compuesto Fe-Ni/Zr2P2WO12

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores