Aunque no existe un único tratamiento térmico "más común" que se aplique a todas las industrias, los procesos de recocido y la combinación de endurecimiento (temple) seguido de revenido son los más fundamentales y utilizados en toda la metalurgia. Estos métodos forman la base para manipular las propiedades de los metales, especialmente el acero.

El propósito central del tratamiento térmico no es solo calentar el metal, sino ejecutar un ciclo de calentamiento y enfriamiento controlado con precisión. Este ciclo altera intencionalmente la microestructura interna del metal para lograr propiedades específicas y deseables como suavidad, dureza extrema o un equilibrio duradero de resistencia y tenacidad.

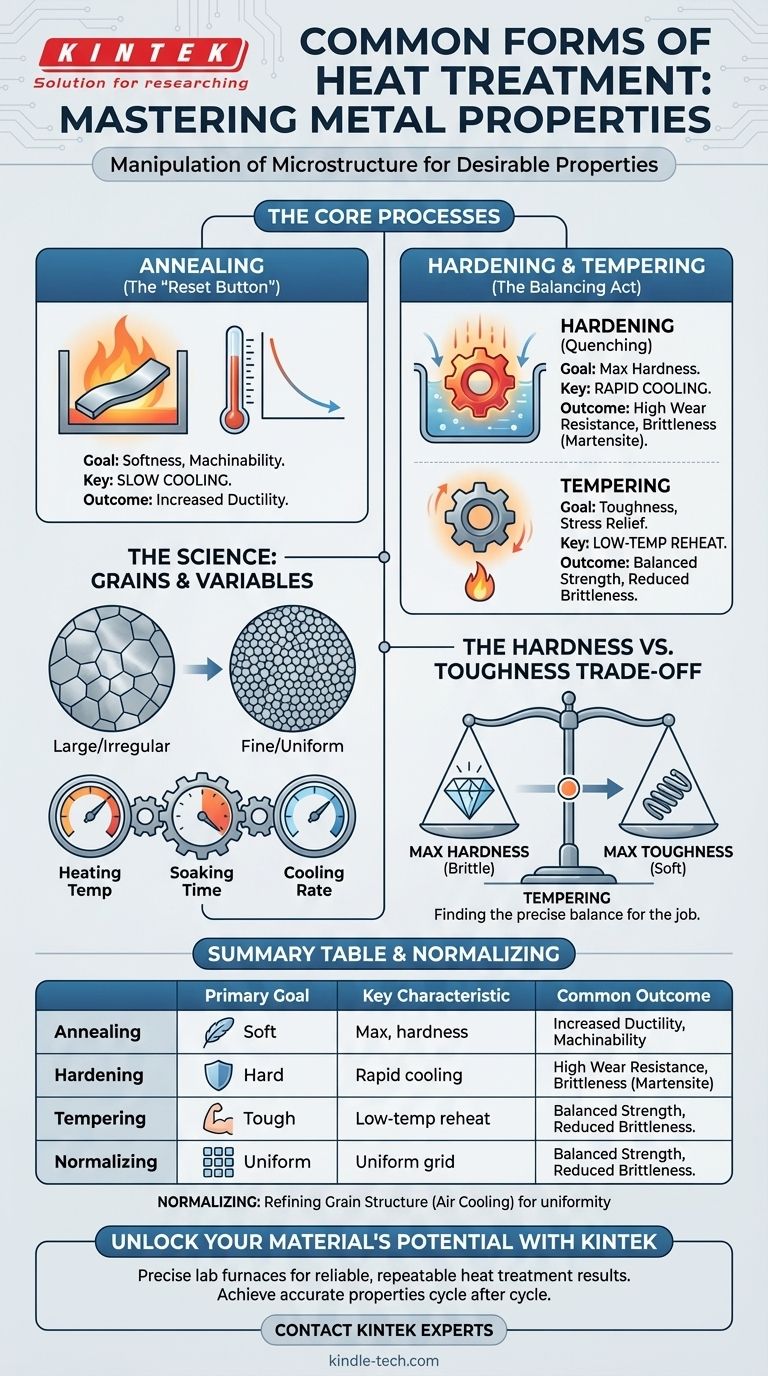

El objetivo del tratamiento térmico: manipular la microestructura

El tratamiento térmico es el proceso controlado de alterar las propiedades físicas y mecánicas de un material sin cambiar su forma. Es una herramienta metalúrgica utilizada para hacer que un material se adapte mejor a su aplicación prevista.

La ciencia de los granos

A nivel microscópico, la mayoría de los metales están formados por estructuras cristalinas llamadas granos. El tamaño, la forma y la composición de estos granos—la microestructura del metal—dictan sus propiedades macroscópicas como la dureza, la ductilidad y la resistencia.

El tratamiento térmico funciona calentando un metal a una temperatura específica donde su estructura de grano se vuelve maleable. La velocidad de enfriamiento posterior fija una nueva microestructura deseada.

Las variables críticas

El éxito en el tratamiento térmico depende de tres factores:

- Temperatura de calentamiento: La temperatura máxima que alcanza el metal.

- Tiempo de mantenimiento: La cantidad de tiempo que el metal se mantiene a esa temperatura máxima.

- Velocidad de enfriamiento: Qué tan rápido o lento se devuelve el metal a temperatura ambiente.

Los procesos de tratamiento térmico más comunes

Aunque existen docenas de tratamientos especializados, algunos procesos centrales representan la gran mayoría de las aplicaciones. Se entienden mejor por su resultado previsto.

Recocido: El "botón de reinicio" para la suavidad y la maquinabilidad

El recocido es un proceso utilizado para hacer que un metal sea lo más blando posible, aliviar las tensiones internas y mejorar su ductilidad (capacidad de ser formado). A menudo se realiza en materiales que han sido "endurecidos por trabajo" debido a procesos como el doblado o el estirado.

La clave del recocido es el enfriamiento lento. El metal se calienta a una temperatura específica, se mantiene allí y luego se enfría muy lentamente, a menudo dejándolo dentro del horno apagado. Este enfriamiento lento permite que la estructura de grano se reforme en un estado muy uniforme y de baja tensión.

Endurecimiento (Temple): La búsqueda de la máxima dureza

El endurecimiento se utiliza para hacer que los aceros y otras aleaciones sean extremadamente duros y resistentes al desgaste. Este proceso es esencial para herramientas, cuchillos, rodamientos y engranajes.

Implica calentar el acero a una temperatura alta y luego enfriarlo lo más rápido posible. Este enfriamiento rápido, conocido como temple, se realiza sumergiendo la pieza caliente en un medio como agua, aceite o incluso aire forzado. El temple atrapa el acero en una microestructura muy dura pero frágil llamada martensita.

Revenido: Cambiar dureza por tenacidad

Una pieza que solo ha sido endurecida (templada) es a menudo demasiado frágil para un uso práctico; un impacto fuerte podría hacer que se rompa. El revenido es un proceso secundario que se realiza después del endurecimiento para reducir esa fragilidad y aumentar la tenacidad.

El revenido implica recalentar la pieza endurecida a una temperatura mucho más baja y mantenerla durante un tiempo específico. Este proceso alivia algunas de las tensiones internas del temple, sacrificando una pequeña cantidad de dureza para obtener una ganancia significativa en tenacidad—la capacidad de resistir la fractura. La combinación de temple y revenido es extremadamente común.

Normalizado: Refinar la estructura del grano

El normalizado es similar al recocido, pero utiliza una velocidad de enfriamiento más rápida, generalmente dejando que la pieza se enfríe al aire libre. Esto da como resultado una estructura de grano más uniforme y fina que una pieza recocida.

El objetivo del normalizado no es la máxima suavidad, sino la uniformidad estructural. Proporciona un punto de partida predecible y mejora las propiedades mecánicas de los materiales que han sido procesados mediante métodos como la forja o la fundición.

Comprender las compensaciones

Elegir un proceso de tratamiento térmico es siempre un ejercicio de equilibrio entre propiedades en competencia. No existe un estado único "mejor" para un metal; solo existe el mejor estado para un trabajo específico.

El dilema de la dureza frente a la tenacidad

Esta es la compensación más fundamental en el tratamiento térmico.

- Máxima dureza (lograda mediante temple) resulta en una alta resistencia al desgaste, pero hace que el material sea frágil y propenso a romperse.

- Máxima tenacidad (a menudo lograda mediante recocido) hace que un material sea dúctil y resistente a la fractura, pero lo deja blando y fácilmente deformable.

El revenido es la herramienta principal utilizada para encontrar un equilibrio preciso entre estas dos propiedades opuestas.

El control del proceso lo es todo

Pequeñas desviaciones en la temperatura o la velocidad de enfriamiento pueden tener un gran impacto. Templar demasiado lento puede hacer que la pieza no se endurezca, mientras que enfriar demasiado rápido puede hacer que se deforme o agriete debido al choque térmico y las tensiones internas. Esta es la razón por la cual el tratamiento térmico profesional requiere controles precisos del horno y medios de temple bien entendidos.

Limitaciones del material

No todos los metales responden por igual al tratamiento térmico. La capacidad del acero para endurecerse, por ejemplo, depende casi por completo de su contenido de carbono. Los aceros con bajo contenido de carbono no se pueden endurecer significativamente mediante el temple, mientras que los aceros con alto contenido de carbono pueden alcanzar una dureza extrema.

Tomar la decisión correcta para su objetivo

Su elección de tratamiento térmico debe estar impulsada por la aplicación final de la pieza.

- Si su enfoque principal es hacer que un metal sea más fácil de mecanizar o formar: El recocido es su proceso ideal para lograr la máxima suavidad y aliviar las tensiones internas.

- Si su enfoque principal es crear una pieza resistente y resistente al desgaste: Una combinación de endurecimiento (temple) seguido de revenido es el enfoque estándar para lograr una alta resistencia mientras se conserva la tenacidad necesaria.

- Si su enfoque principal es mejorar la uniformidad estructural para un rendimiento predecible: El normalizado se utiliza a menudo para refinar la estructura del grano después de procesos como la forja o la fundición.

Al comprender estos procesos centrales, puede comenzar a desbloquear todo el potencial de ingeniería oculto dentro de un material.

Tabla de resumen:

| Proceso | Objetivo principal | Característica clave | Resultado común |

|---|---|---|---|

| Recocido | Suavidad, Alivio de tensiones | Enfriamiento Lento | Mayor Ductilidad y Maquinabilidad |

| Endurecimiento (Temple) | Dureza Máxima | Enfriamiento Rápido | Alta Resistencia al Desgaste, Fragilidad |

| Revenido | Tenacidad, Alivio de tensiones | Recalentamiento a Baja Temperatura | Menor Fragilidad, Resistencia Equilibrada |

| Normalizado | Refinamiento del Grano | Enfriamiento al Aire | Microestructura Uniforme, Propiedades Predecibles |

Desbloquee el potencial completo de sus materiales con KINTEK

Elegir el proceso de tratamiento térmico correcto es fundamental para lograr las propiedades mecánicas precisas que exige su aplicación. Ya sea que necesite la suavidad del recocido para un mecanizado fácil o la resistencia y tenacidad equilibradas del temple y el revenido, la calidad de sus resultados depende del control preciso de la temperatura y una ejecución consistente del proceso.

KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento diseñados para un tratamiento térmico confiable y repetible. Nuestras soluciones ayudan a los laboratorios de metalurgia, departamentos de I+D y equipos de control de calidad a lograr resultados precisos ciclo tras ciclo.

¿Listo para mejorar sus pruebas y procesamiento de materiales? Contacte a nuestros expertos hoy mismo a través de nuestro formulario de contacto para discutir sus desafíos específicos de tratamiento térmico y descubrir cómo el equipo de KINTEK puede ayudarle a lograr propiedades de material superiores.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno de mufla y cómo funciona? Logre un calentamiento limpio y de alta temperatura para su laboratorio

- ¿Cuáles son las normas de seguridad de laboratorio para calentar sustancias? Protocolos esenciales para prevenir accidentes

- ¿Cuál es el propósito de una mufla? Lograr pureza y precisión en procesos de alta temperatura

- ¿Cómo funciona un horno mufla? Consiga un calentamiento limpio y libre de contaminación para su laboratorio

- ¿Cuál es el uso del horno mufla en el laboratorio de suelos? Esencial para un análisis preciso de la materia orgánica del suelo