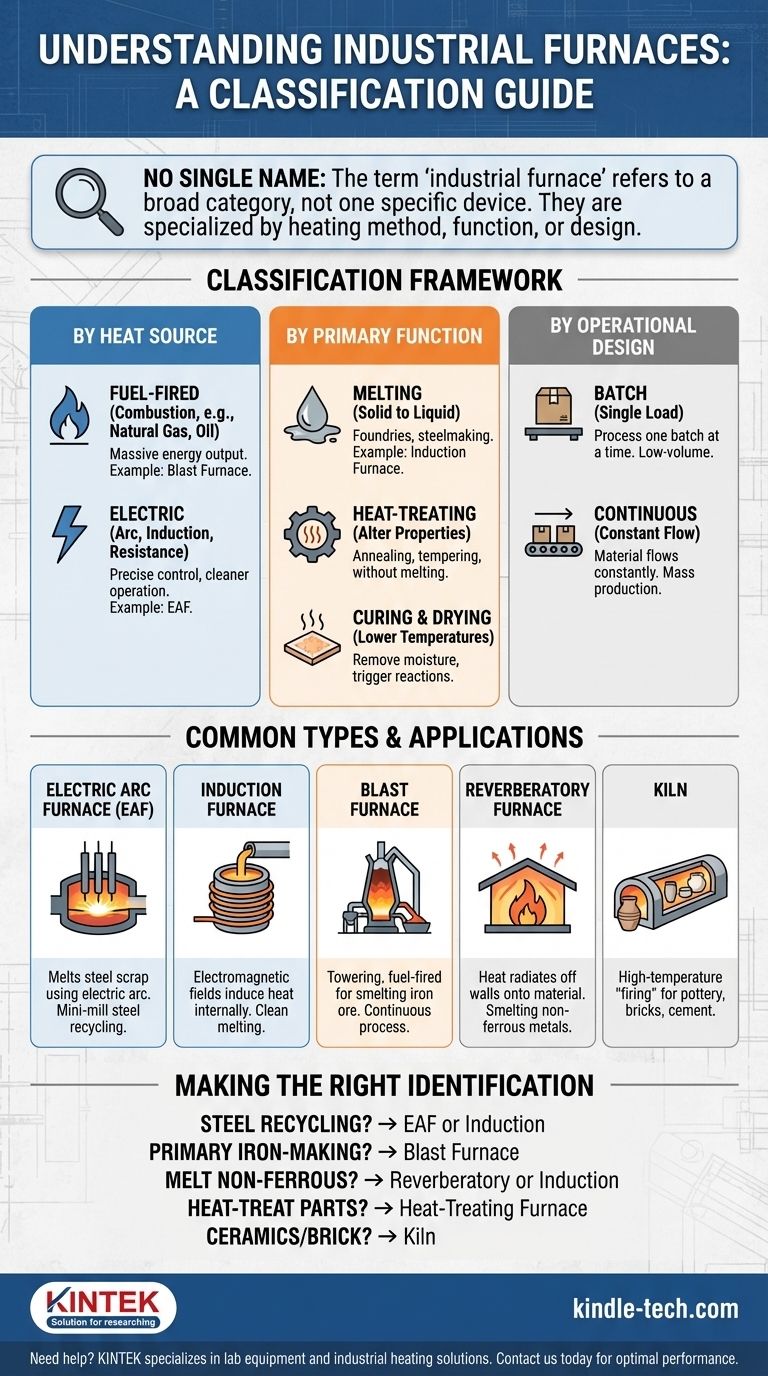

No existe un nombre único para "el" horno industrial porque el término se refiere a una amplia categoría de equipos, no a un dispositivo específico. Los hornos industriales son altamente especializados y se nombran en función de su método de calentamiento, su función o su diseño físico. Para identificar un horno específico, primero debe comprender estas clasificaciones.

La clave para identificar un horno industrial es comprender su propósito y cómo genera calor. Los hornos se clasifican principalmente por su fuente de energía (eléctrica frente a combustible), su función principal (fusión frente a tratamiento térmico) y su diseño operativo (por lotes frente a continuo).

Cómo se clasifican los hornos industriales

Para navegar por el mundo de la calefacción industrial, primero debe comprender las formas fundamentales en que se categorizan estas potentes herramientas. Este marco es esencial para identificar el equipo que está buscando.

Por fuente de calor

La distinción más fundamental es cómo un horno genera el inmenso calor requerido para los procesos industriales.

Los hornos de combustible utilizan la combustión de materiales como gas natural, petróleo o carbón. Son comunes en aplicaciones que requieren una producción masiva de energía, como los altos hornos para la producción de hierro.

Los hornos eléctricos utilizan energía eléctrica, a menudo a través de métodos como arcos eléctricos, inducción o calentamiento por resistencia. Estos ofrecen un control preciso de la temperatura y una operación más limpia, lo que los hace ideales para metales especiales y atmósferas controladas.

Por función principal

El nombre de un horno a menudo está directamente relacionado con lo que hace al material que contiene.

Los hornos de fusión, como los hornos de arco o de inducción, están diseñados para tomar materiales sólidos y calentarlos más allá de su punto de fusión hasta un estado líquido. Esto es fundamental para las fundiciones y la fabricación de acero.

Los hornos de tratamiento térmico se utilizan para alterar las propiedades físicas y químicas de un material sin fundirlo. Procesos como el recocido, el templado y el endurecimiento de la superficie requieren este tipo de calentamiento preciso, por debajo del punto de fusión.

Los hornos de curado y secado, que funcionan a temperaturas más bajas, se utilizan para eliminar la humedad o desencadenar reacciones químicas en recubrimientos, compuestos y cerámicas.

Por diseño operativo

La forma en que el material se mueve a través del horno también define su tipo.

Los hornos por lotes procesan una sola carga o "lote" de material a la vez. El material se carga, se calienta a través de un ciclo y luego se retira. Esto es común para trabajos de menor volumen o altamente especializados.

Los hornos continuos procesan material en un flujo constante. Un sistema de cinta transportadora o empujador mueve el material a través de diferentes zonas de calor, lo que los hace altamente eficientes para la producción en masa.

Tipos comunes de hornos y sus aplicaciones

Con el marco de clasificación en mente, podemos examinar algunos de los tipos específicos más comunes que encontrará en la industria.

Horno de arco eléctrico (EAF)

Un EAF funde chatarra de acero haciendo pasar una enorme corriente eléctrica a través de electrodos de grafito, creando un arco. Este proceso es una piedra angular del reciclaje moderno de acero en "mini-acerías".

Horno de inducción

Este horno utiliza potentes campos electromagnéticos para inducir corrientes de Foucault dentro de la propia carga metálica, generando calor de adentro hacia afuera. Ofrece una fusión extremadamente limpia y controlada, ideal para aleaciones de alta calidad y fundiciones.

Alto horno

Un horno imponente, alimentado con combustible, utilizado para fundir mineral de hierro en arrabio. Es un proceso continuo donde se alimentan coque, mineral de hierro y piedra caliza por la parte superior, y se extraen hierro fundido y escoria por la parte inferior.

Horno de reverbero

En este diseño de combustible, la llama y el calor no tocan directamente el material. En cambio, el calor irradia (reverbera) desde el techo y las paredes hacia la carga de abajo. Esto es común para la fundición de metales no ferrosos como el cobre y el aluminio.

Horno de alfarero (Kiln)

Un horno de alfarero es un tipo de horno utilizado para "cocer" materiales como cerámica, ladrillos y cemento. Las altas temperaturas provocan cambios químicos y físicos permanentes, endureciendo el producto final.

Realizar la identificación correcta

Para identificar el horno que busca, debe hacer las preguntas correctas sobre su contexto y propósito.

- Si está observando una planta de reciclaje de acero: Es probable que esté viendo un Horno de Arco Eléctrico (EAF) o un Horno de Inducción.

- Si está en una instalación de producción primaria de hierro: Es casi seguro que esté viendo un enorme Alto Horno.

- Si el objetivo es fundir aluminio, cobre u otros metales no ferrosos: Puede estar observando un Horno de Reverbero o un Horno de Inducción especializado.

- Si el propósito es endurecer, ablandar o aliviar tensiones en piezas metálicas sin fundirlas: Se trata de un Horno de Tratamiento Térmico, que viene en muchos diseños específicos.

- Si se encuentra en una instalación de fabricación de cerámica, ladrillos o cemento: El equipo que ve es un Horno de Alfarero.

Comprender estas categorías proporciona el marco necesario para identificar y discutir correctamente cualquier equipo de calefacción industrial.

Tabla resumen:

| Clasificación | Tipos clave | Función principal |

|---|---|---|

| Fuente de calor | Eléctrico, de combustible | Generar calor mediante electricidad o combustión |

| Función | Fusión, tratamiento térmico, curado | Fundir materiales, alterar propiedades o secar/curar |

| Diseño | Por lotes, continuo | Procesar cargas únicas o flujo continuo de material |

¿Necesita ayuda para identificar o adquirir el horno industrial adecuado para su aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo una amplia gama de necesidades de calefacción industrial y de laboratorio. Ya sea que requiera hornos de tratamiento térmico precisos, sistemas de fusión eficientes o soluciones personalizadas, nuestra experiencia garantiza que obtendrá el equipo adecuado para un rendimiento óptimo. Contáctenos hoy para discutir sus requisitos específicos y descubra cómo KINTEK puede respaldar su eficiencia operativa y éxito.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones