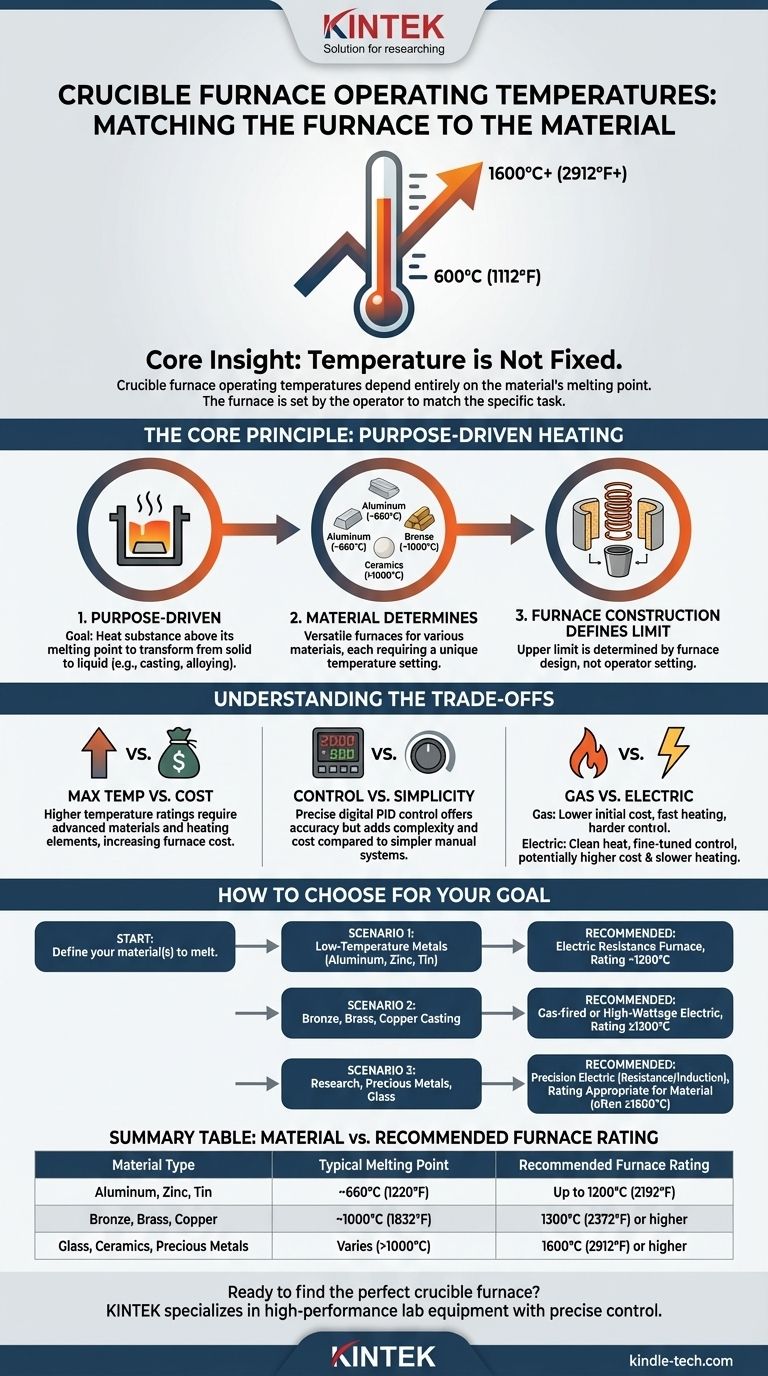

Las temperaturas de funcionamiento de los hornos de crisol no son fijas; son variables y están dictadas enteramente por el punto de fusión del material que se procesa. Si bien algunos hornos simples para metales de baja temperatura pueden operar alrededor de 600-1100°C (1112-2012°F), los modelos de alto rendimiento para trabajos de fundición o cerámica pueden superar fácilmente los 1600°C (2912°F). La temperatura del horno es establecida por el operador para adaptarse a una tarea específica.

La idea central es que un horno de crisol no tiene una "temperatura de funcionamiento" única. En cambio, tiene una clasificación de temperatura máxima. La pregunta crucial no es cuál es la temperatura del horno, sino si su clasificación máxima es lo suficientemente alta para el material específico que necesita fundir.

El Principio Fundamental: Emparejar el Horno con el Material

Un horno de crisol es una herramienta diseñada para un propósito específico: licuar un material sólido. La temperatura requerida para esto es una propiedad del material en sí, no del horno.

La Temperatura Está Impulsada por el Propósito

El objetivo principal de un horno de crisol es calentar una sustancia por encima de su punto de fusión. Esto la transforma de un estado sólido a líquido para fundición, aleación o refinado.

Esto es fundamentalmente diferente de otros procesos de calentamiento. Por ejemplo, un horno de sinterización opera intencionadamente por debajo del punto de fusión para fusionar partículas sin licuar el material a granel.

El Material Determina la Temperatura Objetivo

La versatilidad de los hornos de crisol significa que se utilizan para una amplia gama de materiales, cada uno con su propio punto de fusión único.

Un horno que funde aluminio se ajustará a poco más de 660°C (1220°F). La misma fundición que funde bronce necesitaría ajustar su horno a más de 1000°C (1832°F). Los hornos especializados para vidrio o ciertas cerámicas operan a temperaturas aún más altas.

La Construcción del Horno Define el Límite

Si bien el operador establece la temperatura objetivo, la construcción del horno define la temperatura máxima alcanzable. Este límite superior está determinado por sus elementos calefactores, aislamiento y, lo que es más importante, el material del crisol.

Comprendiendo las Ventajas y Desventajas

Seleccionar un horno implica equilibrar sus capacidades con sus necesidades específicas y su presupuesto. No existe un horno "mejor" único, solo el más apropiado para el trabajo.

Temperatura Máxima vs. Costo

Existe una correlación directa entre la clasificación de temperatura máxima de un horno y su costo. Alcanzar temperaturas más altas requiere elementos calefactores más avanzados, aislamiento más grueso y crisoles hechos de materiales más exóticos como carburo de silicio puro u otras cerámicas, todo lo cual aumenta el precio.

Control vs. Simplicidad

Las referencias señalan la ventaja del "control preciso de la temperatura". Esto se logra típicamente con controladores PID (Proporcional-Integral-Derivativo) digitales y termopares. Si bien estos sistemas ofrecen una precisión superior, añaden complejidad y costo en comparación con los hornos de gas ajustados manualmente o los modelos eléctricos básicos.

Potencia a Gas vs. Eléctrica

Los hornos de gas a menudo ofrecen un costo inicial más bajo y la capacidad de alcanzar altas temperaturas muy rápidamente. Sin embargo, pueden ser más difíciles de controlar con precisión.

Los hornos de resistencia eléctrica o de inducción proporcionan un calor excepcionalmente limpio y un control de temperatura ajustado, pero pueden tener un precio de compra más alto y ciclos de calentamiento más lentos.

Cómo Elegir para Su Objetivo

La elección correcta depende completamente de lo que planea fundir. Defina sus materiales primero, luego encuentre un horno que pueda cumplir de manera segura y eficiente con ese requisito de temperatura.

- Si su enfoque principal son los metales de baja temperatura (por ejemplo, aluminio, zinc o estaño): Un horno de resistencia eléctrica simple y rentable con una clasificación máxima de alrededor de 1200°C (2192°F) es más que suficiente.

- Si su enfoque principal es la fundición de bronce, latón o cobre: Necesita un horno más robusto, ya sea a gas o un modelo eléctrico de mayor potencia, clasificado para al menos 1300°C (2372°F) para proporcionar un margen de operación seguro.

- Si su enfoque principal es la investigación, los metales preciosos o el vidrio: Es esencial un horno eléctrico de precisión controlada (resistencia o inducción) con un crisol de alta pureza y una clasificación de temperatura adecuada para su material específico.

En última instancia, la selección del horno adecuado comienza con una clara comprensión de los materiales específicos que pretende fundir.

Tabla Resumen:

| Tipo de Material | Punto de Fusión Típico | Clasificación de Horno Recomendada |

|---|---|---|

| Aluminio, Zinc, Estaño | ~660°C (1220°F) | Hasta 1200°C (2192°F) |

| Bronce, Latón, Cobre | ~1000°C (1832°F) | 1300°C (2372°F) o superior |

| Vidrio, Cerámica, Metales Preciosos | Varía (>1000°C) | 1600°C (2912°F) o superior |

¿Listo para encontrar el horno de crisol perfecto para las necesidades de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, ofreciendo una gama de hornos de crisol con control preciso de temperatura para materiales desde aluminio hasta cerámicas avanzadas. Nuestros expertos le ayudarán a seleccionar un horno que coincida con el punto de fusión de su material y sus requisitos operativos. Contacte a nuestro equipo hoy para una consulta personalizada y mejore sus procesos de fusión con la fiabilidad de KINTEK.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio