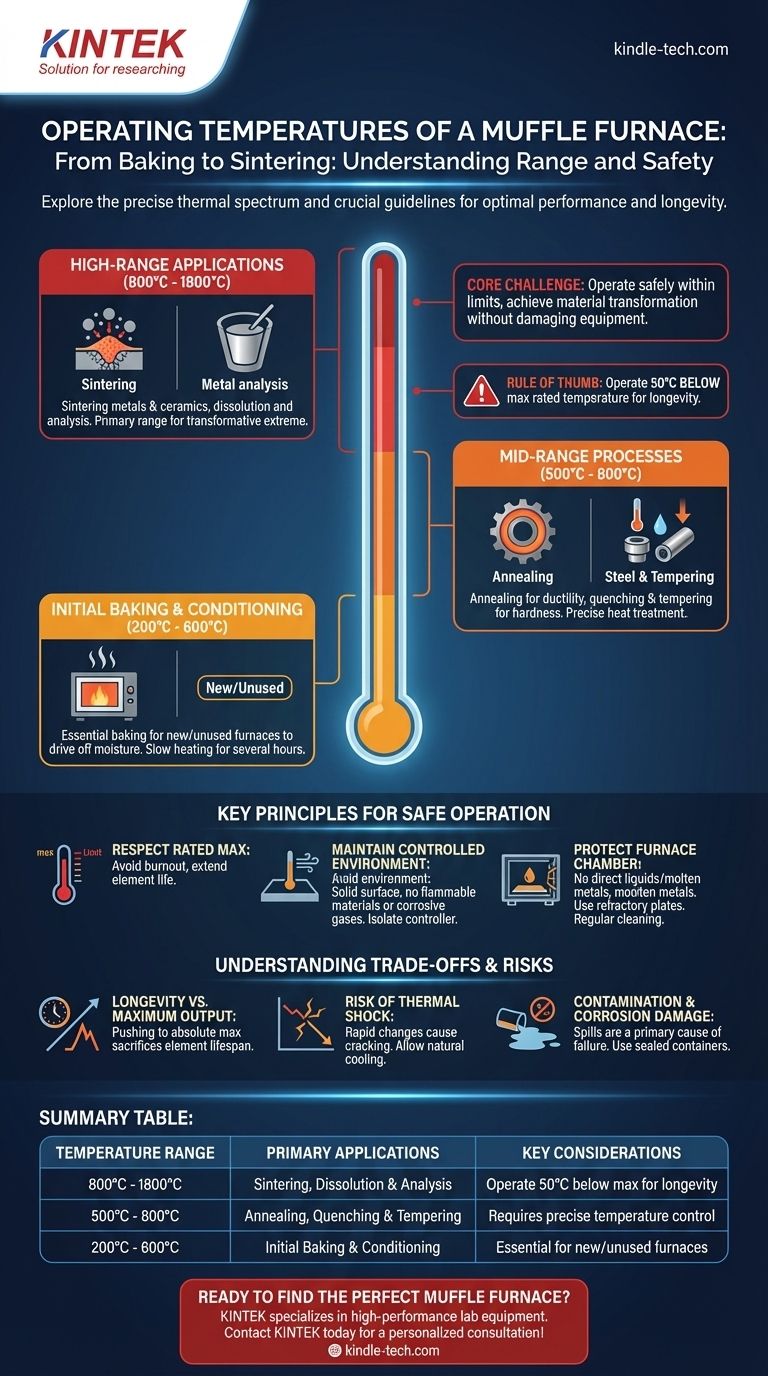

En resumen, un horno de mufla funciona a altas temperaturas, típicamente en un rango de 800°C hasta 1800°C. La temperatura específica depende completamente del diseño del horno y de la aplicación prevista, como la sinterización de metales o el recocido de piezas de acero.

Un horno de mufla no se define por una única temperatura de funcionamiento, sino por su rango de temperatura nominal. El desafío principal no es solo alcanzar una temperatura alta, sino operar el horno de manera segura y efectiva dentro de sus límites específicos para lograr la transformación de material deseada sin dañar el equipo.

El espectro de temperatura y sus aplicaciones

La utilidad de un horno de mufla proviene de su capacidad para alcanzar temperaturas precisas para diferentes procesos. Estos se pueden dividir en distintos rangos operativos.

Aplicaciones de rango alto (800°C - 1800°C)

Este es el rango principal para procesos transformadores que requieren calor extremo. Se utiliza comúnmente en entornos industriales y científicos para tareas como la sinterización, donde los materiales en polvo se fusionan.

Este rango también se utiliza para la disolución y análisis de materiales duraderos como metales y cerámicas, que requieren alta energía térmica para descomponer su estructura.

Procesos de rango medio (500°C - 800°C)

El extremo inferior del espectro de alta temperatura es crítico para los procesos de tratamiento térmico. Esto incluye el recocido, que altera la microestructura de un material para hacerlo más dúctil y maleable.

También se utiliza para el temple y revenido de pequeños componentes de acero, procesos que controlan cuidadosamente el calentamiento y enfriamiento para lograr características específicas de dureza y durabilidad.

Horneado y acondicionamiento inicial (200°C - 600°C)

Antes de que un horno de mufla nuevo (o uno que ha estado sin usar durante mucho tiempo) se ponga en servicio, debe ser horneado. Este proceso de acondicionamiento implica calentar el horno lentamente entre 200°C y 600°C durante varias horas para eliminar de forma segura cualquier humedad del aislamiento.

Principios clave para una operación segura

Alcanzar altas temperaturas de forma segura requiere una estricta adhesión a los protocolos operativos. El objetivo principal es proteger tanto al operador como la longevidad del propio horno.

Respete la temperatura máxima nominal

Nunca exceda la temperatura nominal del horno. Hacerlo puede quemar los elementos calefactores eléctricos, lo que conlleva reparaciones costosas y que requieren mucho tiempo.

Para una vida útil óptima del equipo, la mejor práctica es operar al menos 50°C por debajo de la temperatura máxima nominal. Esto reduce la tensión en los elementos calefactores y prolonga significativamente la vida útil del horno.

Mantener un ambiente controlado

Un horno de mufla debe colocarse sobre una superficie sólida y estable, como una mesa de hormigón, lejos de cualquier material inflamable o explosivo. El aire circundante debe estar libre de gases corrosivos o polvo conductor.

El controlador del horno es sensible al calor y a las vibraciones. Debe colocarse lejos del cuerpo principal del horno para evitar que sus componentes electrónicos se sobrecalienten.

Proteger la cámara del horno

La cámara interna del horno es altamente susceptible a daños. Nunca vierta líquidos o metales fácilmente fundibles directamente sobre el suelo del horno, ya que esto puede causar corrosión y choque térmico.

Al calentar materiales que pueden liberar sustancias corrosivas (como materiales alcalinos), utilice una placa refractaria para proteger el revestimiento de la cámara. Limpie regularmente la cámara para eliminar cualquier óxido o residuo.

Comprender las compensaciones y los riesgos

El uso de un horno de mufla implica equilibrar el rendimiento con la longevidad y la seguridad del equipo. Comprender estas compensaciones es crucial para un uso eficaz.

Longevidad vs. Producción máxima

Empujar un horno a su temperatura nominal máxima absoluta proporciona la mayor producción térmica, pero tiene un costo significativo para la vida útil de los elementos calefactores. La regla de "50°C por debajo del máximo" es una compensación directa que prioriza la fiabilidad a largo plazo sobre el rendimiento máximo a corto plazo.

Riesgo de choque térmico

Los cambios rápidos de temperatura pueden causar choque térmico, agrietando el aislamiento cerámico del horno o dañando el termopar utilizado para la medición de la temperatura. Por eso debe evitar retirar elementos repentinamente a altas temperaturas y siempre permitir que el horno se enfríe naturalmente después de su uso.

Contaminación y daños por corrosión

Los derrames son una causa principal de falla del horno. Cualquier líquido o material fundido que toque el suelo caliente de la cámara puede causar corrosión inmediata e irreversible. Por eso, los protocolos estrictos contra el llenado directo y el uso de recipientes sellados para sustancias volátiles son innegociables.

Cómo aplicar esto a su proyecto

Su estrategia operativa debe estar dictada por su objetivo específico y las capacidades de su equipo.

- Si su enfoque principal es la sinterización o fusión industrial: Seleccione un horno con una temperatura nominal máxima muy por encima de la temperatura de su proceso objetivo para asegurarse de que pueda operar de manera fiable sin forzar los componentes.

- Si su enfoque principal es el tratamiento térmico de laboratorio: Un horno de rango medio puede ser suficiente, pero priorice uno con control de temperatura preciso y funciones de rampa para ejecutar correctamente los ciclos de recocido o revenido.

- Si es un usuario por primera vez o está configurando un horno nuevo: Su primer paso absoluto es realizar el procedimiento de horneado inicial y revisar a fondo todas las pautas de seguridad para su modelo específico.

En última instancia, dominar un horno de mufla es tratarlo como un instrumento de precisión, no solo como un horno simple.

Tabla resumen:

| Rango de temperatura | Aplicaciones principales | Consideraciones clave |

|---|---|---|

| 800°C - 1800°C | Sinterización, disolución y análisis | Operar 50°C por debajo del máximo para mayor longevidad |

| 500°C - 800°C | Recocido, temple y revenido | Requiere control preciso de la temperatura |

| 200°C - 600°C | Horneado y acondicionamiento inicial | Esencial para hornos nuevos/sin usar |

¿Listo para encontrar el horno de mufla perfecto para sus requisitos de temperatura?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla diseñados para un control preciso de la temperatura y durabilidad. Ya sea que su aplicación requiera sinterización hasta 1800°C o ciclos de recocido precisos, nuestros expertos pueden ayudarlo a seleccionar el modelo adecuado para garantizar la seguridad, la eficiencia y la fiabilidad a largo plazo para su laboratorio.

¡Contacte con KINTEL hoy mismo para una consulta personalizada y permítanos ayudarle a lograr resultados superiores en el procesamiento térmico!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se adhiere la soldadura fuerte al hierro fundido? Una solución de unión de bajo calor para reparaciones sin grietas

- ¿Cómo se clasifica un horno? Comprenda los dos tipos principales para su aplicación

- ¿Qué controla el punto de fusión? La jerarquía de fuerzas, desde los enlaces iónicos hasta las atracciones intermoleculares

- ¿Por qué se llama horno de mufla? La clave para un calentamiento a alta temperatura sin contaminación

- ¿Por qué usamos un horno mufla? Para una pureza y precisión inigualables en el procesamiento a alta temperatura