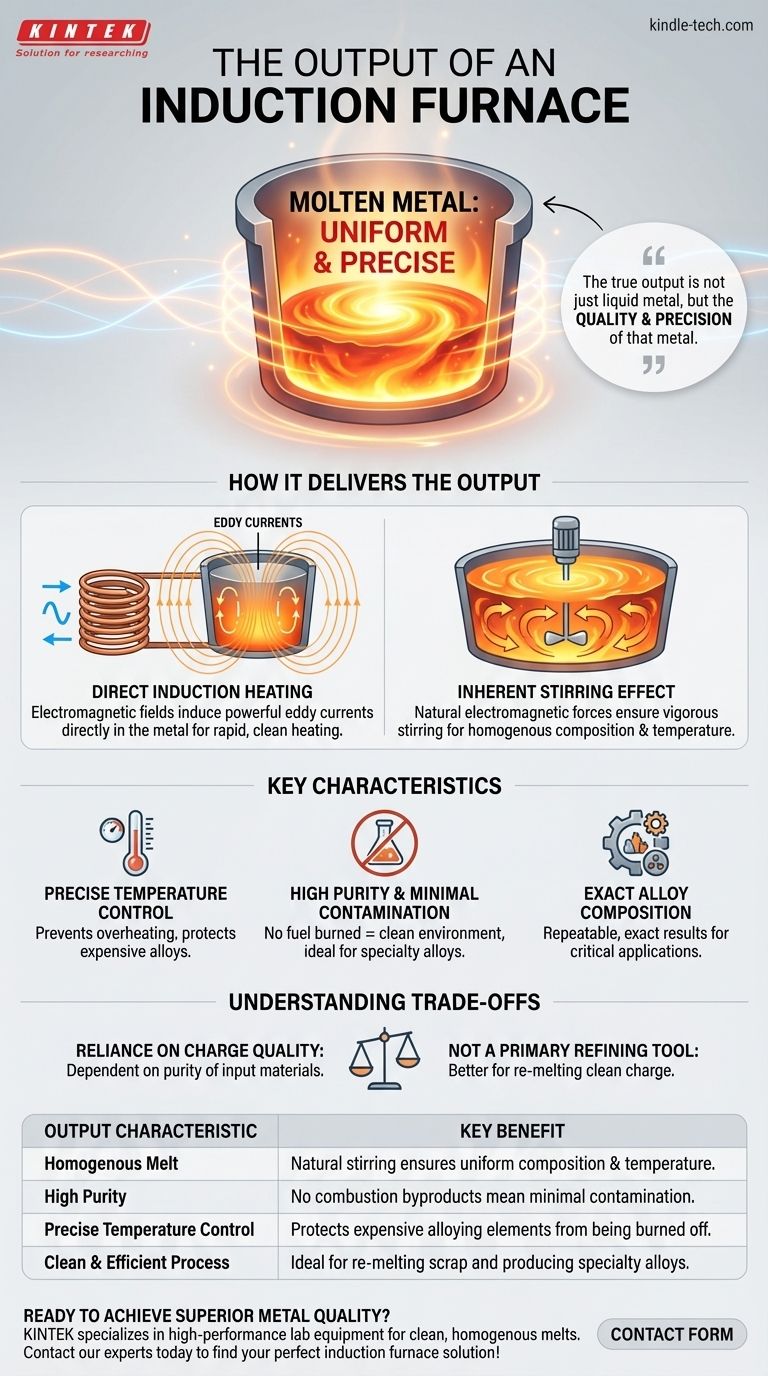

El producto principal de un horno de inducción es metal fundido con una temperatura altamente uniforme y una composición controlada con precisión. A diferencia de los hornos tradicionales que queman combustible, un horno de inducción utiliza campos electromagnéticos para calentar el metal directamente, lo que resulta en un proceso de fusión más limpio, más homogéneo y eficiente, ideal para producir metales y aleaciones de alta calidad.

El verdadero resultado de un horno de inducción no es simplemente metal líquido, sino la calidad y precisión de ese metal. Su función principal es producir una masa fundida limpia, completamente mezclada y térmicamente uniforme, lo que lo hace indispensable para aplicaciones que exigen propiedades metalúrgicas exactas.

Cómo un Horno de Inducción Entrega su Producto

Para entender el producto, primero debemos entender el mecanismo. El diseño del horno contribuye directamente a las características únicas del metal fundido que produce.

El Principio del Calentamiento por Inducción Directa

Un horno de inducción funciona sin ninguna llama externa o elemento calefactor que toque el metal. Una potente corriente alterna fluye a través de una bobina de cobre, que genera un campo magnético fluctuante dentro del horno.

Este campo magnético penetra la carga de metal colocada dentro de un crisol, induciendo potentes corrientes eléctricas —conocidas como corrientes de Foucault— directamente dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, lo que hace que se derrita rápidamente de adentro hacia afuera.

El Efecto de Agitación Inherente

Las mismas fuerzas electromagnéticas que generan calor también crean una vigorosa acción de agitación dentro del baño fundido. Esta es una característica crítica e incorporada del proceso.

Esta circulación natural asegura que todos los elementos de aleación se distribuyan uniformemente por toda la masa fundida. El resultado es un metal líquido homogéneo con una composición química y una temperatura consistentes de arriba a abajo.

Características Clave del Producto

El método de calentamiento y mezcla define la calidad del producto final. El producto de un horno de inducción es valorado por varios atributos específicos.

Control Preciso de la Temperatura

Debido a que el calor es generado por energía eléctrica que puede regularse con extrema precisión, los operadores tienen un control ajustado sobre la temperatura de fusión. Esto evita el sobrecalentamiento, que puede quemar elementos de aleación valiosos y costosos.

Alta Pureza y Contaminación Mínima

Los hornos de inducción son excepcionalmente limpios. Dado que no se quema combustible, no hay subproductos de la combustión (como carbono o azufre) que contaminen el metal. Esto hace que el proceso sea ideal para producir metales de alta pureza y aleaciones especiales donde incluso las impurezas traza son inaceptables.

Composición Exacta de la Aleación

La combinación de control preciso de la temperatura, un ambiente de fusión limpio y la acción de agitación natural permite a las fundiciones producir aleaciones con una composición exacta y repetible. Esto es esencial para crear materiales con propiedades mecánicas específicas para industrias como la aeroespacial, automotriz y de fabricación médica.

Comprendiendo las Ventajas y Desventajas

Aunque altamente efectiva, la tecnología no es una solución universal. Sus fortalezas definen sus aplicaciones y limitaciones ideales.

Dependencia de la Calidad de la Carga

Un horno de inducción es principalmente un dispositivo de fusión, no de refinación. No elimina eficazmente las impurezas existentes de los metales de entrada. Por lo tanto, la pureza del producto depende casi por completo de la calidad de la chatarra o materias primas (la "carga") utilizadas.

No es una Herramienta de Refinación Primaria

Los procesos que requieren una refinación significativa, como la eliminación de grandes cantidades de carbono del mineral de hierro para producir acero, son más adecuados para otros tipos de hornos, como un Horno de Oxígeno Básico o un Horno de Arco Eléctrico. Los hornos de inducción sobresalen en la refundición y aleación de materiales de carga limpios.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar un horno de inducción depende de la calidad y el tipo deseados de su producto final.

- Si su enfoque principal es producir aleaciones especiales de alto valor: La precisión, limpieza y mezcla homogénea del horno son esenciales para cumplir con especificaciones metalúrgicas estrictas.

- Si su enfoque principal es la refundición limpia y eficiente: El proceso es ideal para fundiciones que necesitan fundir chatarra o lingotes en nuevos productos con una pérdida mínima de metal y un impacto ambiental reducido.

- Si su enfoque principal es preservar elementos de aleación costosos: El control preciso de la temperatura asegura que estos metales valiosos no se quemen, lo que proporciona ahorros significativos de costos y una calidad constante.

En última instancia, un horno de inducción ofrece un nivel de control y pureza que las tecnologías de fusión convencionales no pueden igualar fácilmente.

Tabla Resumen:

| Característica del Producto | Beneficio Clave |

|---|---|

| Fusión Homogénea | La agitación natural asegura una composición y temperatura uniformes. |

| Alta Pureza | La ausencia de subproductos de la combustión significa una contaminación mínima. |

| Control Preciso de la Temperatura | Protege los costosos elementos de aleación de quemarse. |

| Proceso Limpio y Eficiente | Ideal para refundir chatarra y producir aleaciones especiales. |

¿Listo para lograr una calidad de metal superior y un control preciso de aleaciones en su laboratorio o fundición? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fiabilidad y la precisión. Nuestras soluciones le ayudan a producir fundiciones limpias y homogéneas con composiciones exactas, asegurando resultados consistentes para sus aplicaciones más exigentes. Contacte a nuestros expertos hoy para encontrar el horno de inducción perfecto para sus necesidades específicas.

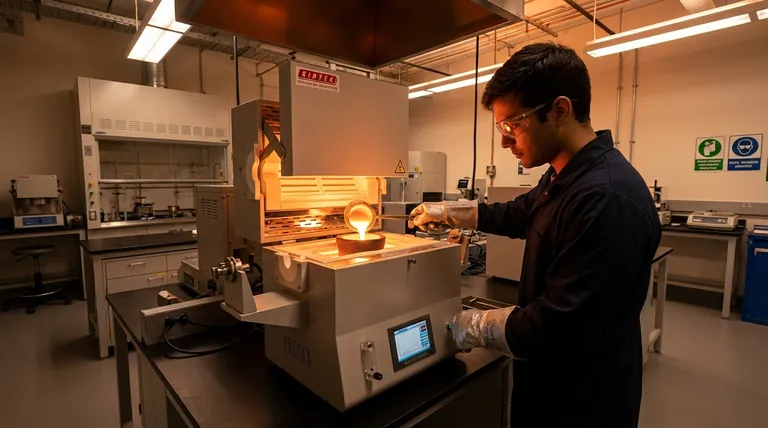

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera