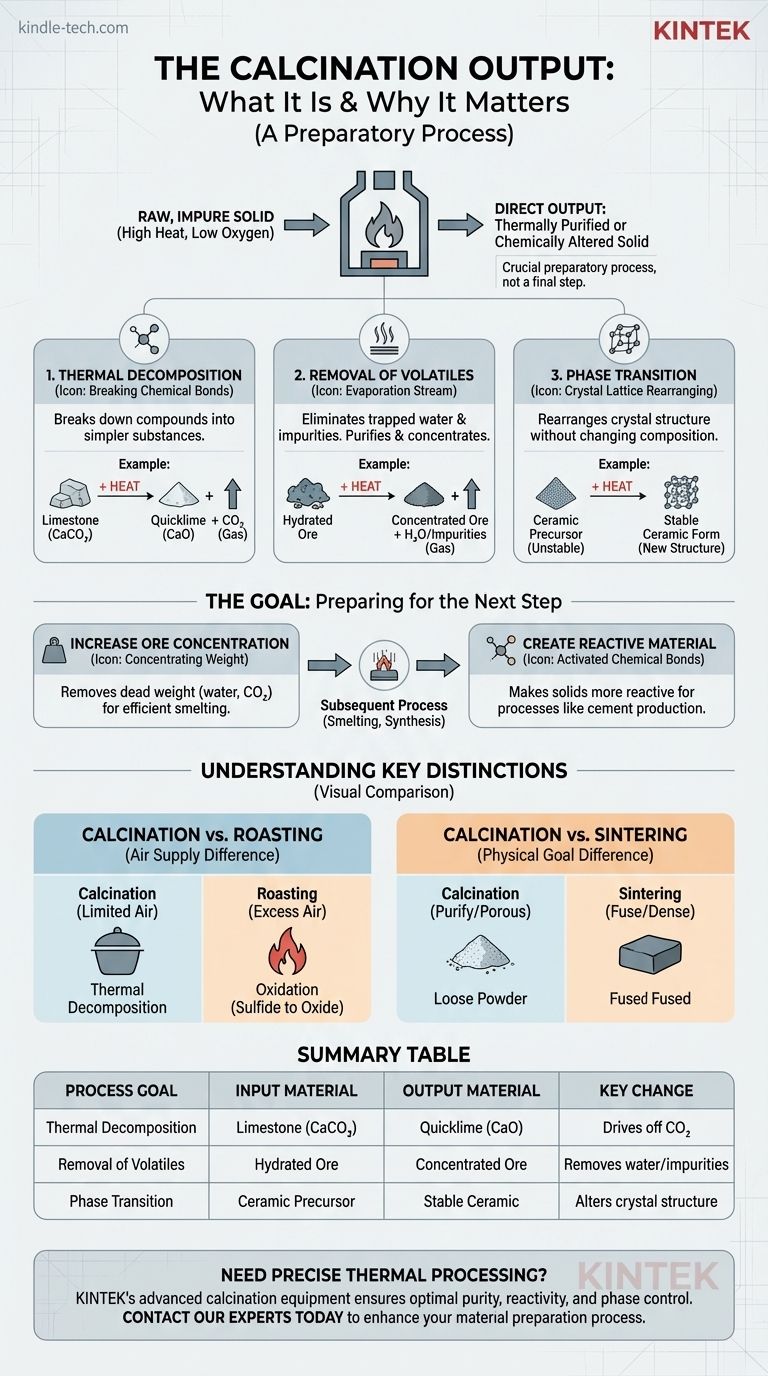

El producto directo de la calcinación es un material sólido que ha sido purificado térmicamente o alterado químicamente. El proceso utiliza calor intenso en un ambiente con bajo contenido de oxígeno para expulsar sustancias volátiles como el agua y el dióxido de carbono, descomponer compuestos o cambiar la estructura cristalina del material sin fundirlo.

La calcinación no es un paso de fabricación final, sino un proceso preparatorio crucial. Su propósito principal es transformar un sólido crudo e impuro en un material más concentrado, estable o reactivo que esté optimizado para un proceso posterior como la fundición o la síntesis química.

¿Qué cambia durante la calcinación?

La calcinación logra su objetivo induciendo cambios físicos y químicos específicos en un material mediante un calentamiento cuidadosamente controlado. El producto de salida se define por cuál de estas transformaciones ocurre.

Descomposición térmica

Este es el objetivo más común de la calcinación. El calor descompone un compuesto químico en dos o más sustancias más simples.

Un ejemplo clásico es la producción de cal a partir de piedra caliza. Calentar carbonato de calcio (CaCO3) expulsa dióxido de carbono (CO2), dejando óxido de calcio (CaO), o cal viva.

Eliminación de fracciones volátiles

La calcinación es muy eficaz para eliminar impurezas volátiles que quedan atrapadas dentro del sólido. Esto purifica y concentra el material deseado.

Esto incluye la eliminación del agua absorbida físicamente (secado) y, más importante aún, de las moléculas de agua químicamente unidas de los minerales hidratados, un proceso conocido como deshidratación.

Inducción de una transición de fase

A veces, el objetivo no es cambiar la composición química, sino alterar la estructura cristalina interna del material, o fase.

Calentar un material puede hacer que sus átomos se reorganicen en una forma cristalina diferente, a menudo más estable o útil. Este es un paso común en la producción de tipos específicos de cerámicas y catalizadores.

El objetivo: preparar materiales para el siguiente paso

Comprender el producto de la calcinación requiere verla como un medio para un fin. El sólido resultante rara vez es el producto final, sino que ahora está listo para una aplicación industrial más exigente.

Aumento de la concentración del mineral

En metalurgia, la calcinación se utiliza para procesar minerales antes de la fundición. Al expulsar el agua de los óxidos hidratados o el dióxido de carbono de los minerales carbonatados, el proceso elimina el peso muerto.

Esto aumenta significativamente el porcentaje de metal en el mineral, haciendo que el proceso de fundición posterior, que consume mucha energía, sea más eficiente y rentable.

Creación de un material más reactivo

El producto calcinado es a menudo más químicamente reactivo que el material crudo original.

La cal (óxido de calcio) producida a partir de la calcinación de piedra caliza es un ingrediente clave en la fabricación de cemento precisamente porque reacciona fácilmente con otros componentes. La piedra caliza original no lo hace.

Comprender las distinciones clave

Para comprender verdaderamente lo que produce la calcinación, es fundamental distinguirla de procesos similares a alta temperatura que tienen diferentes objetivos y resultados.

Calcinación frente a tostación

La diferencia clave es la presencia de aire. La calcinación ocurre en ausencia o suministro limitado de aire para provocar la descomposición térmica.

La tostación, por el contrario, es el calentamiento en exceso de aire. Su propósito es inducir la oxidación, convirtiendo típicamente los minerales de sulfuro metálico en óxidos metálicos.

Calcinación frente a sinterización

Estos procesos tienen objetivos físicos opuestos. La calcinación tiene como objetivo purificar o descomponer un material, a menudo haciéndolo más poroso o pulverulento.

La sinterización utiliza el calor para fusionar pequeñas partículas en una sola pieza sólida, aumentando su resistencia y densidad sin fundirla.

Aplicación eficaz de la calcinación

El resultado deseado dicta cómo y cuándo debe utilizar este proceso. Su elección depende enteramente del material de partida y de su objetivo final.

- Si su enfoque principal es la producción de cal o cemento: Utilice la calcinación para la descomposición térmica de la piedra caliza (carbonato de calcio) en cal (óxido de calcio).

- Si su enfoque principal es preparar un mineral metálico para la fundición: Aplique calcinación para eliminar agua o dióxido de carbono, concentrando así el óxido metálico deseado.

- Si su enfoque principal es desarrollar propiedades específicas del material: Utilice la calcinación para controlar con precisión la transición de fase y la estructura cristalina de su material crudo, una práctica común en la producción de cerámicas y catalizadores.

En última instancia, la calcinación es el proceso fundamental de tratamiento térmico para purificar y preparar materiales sólidos para su aplicación final.

Tabla de resumen:

| Objetivo del proceso | Material de entrada | Material de salida | Cambio clave |

|---|---|---|---|

| Descomposición térmica | Piedra caliza (CaCO₃) | Cal viva (CaO) | Expulsa CO₂ |

| Eliminación de volátiles | Mineral hidratado | Mineral concentrado | Elimina agua/impurezas |

| Transición de fase | Precursor cerámico | Cerámica estable | Altera la estructura cristalina |

¿Necesita un procesamiento térmico preciso para sus materiales? El equipo de calcinación avanzado de KINTEK está diseñado para laboratorios y aplicaciones industriales, garantizando una pureza, reactividad y control de fase óptimos para minerales, cerámicas y precursores químicos. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su proceso de preparación de materiales.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué temperatura tiene un horno de regeneración de carbón? Domine el rango de 650°C-800°C para obtener resultados óptimos

- ¿Cuáles son los principios de un horno rotatorio? Domina la mecánica del procesamiento a alta temperatura

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C