La potencia de un horno de inducción se entiende mejor como una combinación de tres capacidades distintas: su capacidad para generar calor intenso, su precisión en el control del proceso y su eficiencia operativa. Utiliza una fuente de alimentación altamente confiable para generar temperaturas que superan los 1650 °C para la fusión, mientras que sus principios electromagnéticos subyacentes aseguran una temperatura y composición del material uniformes, minimizando el desperdicio y maximizando la calidad del producto.

La verdadera "potencia" de un horno de inducción no es solo su consumo eléctrico, sino su capacidad para convertir esa electricidad en un control sin igual. Ofrece un dominio preciso sobre el calentamiento, la fusión y la mezcla, lo que se traduce directamente en productos de mayor calidad, menos desperdicio de material y menores costos de producción generales.

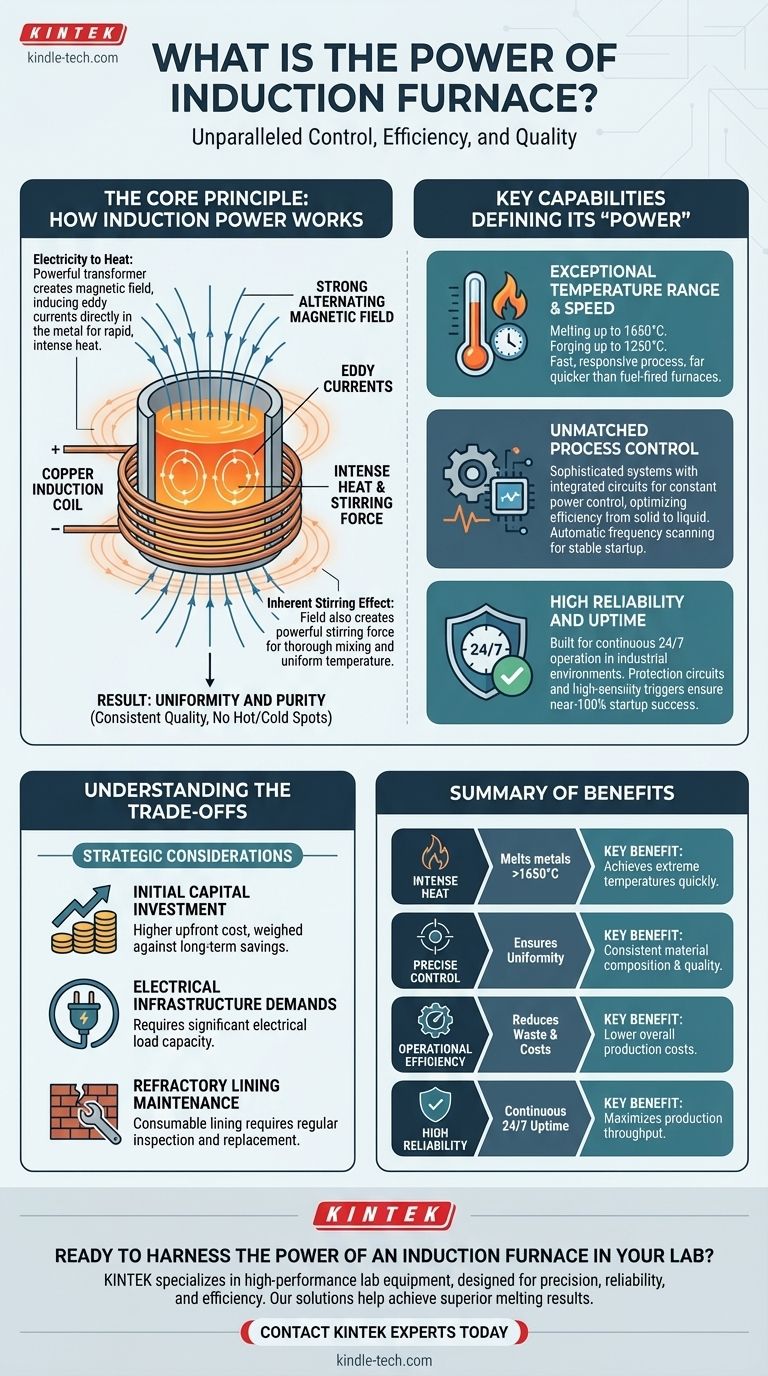

El Principio Fundamental: Cómo Funciona la Potencia de Inducción

Para comprender las capacidades del horno, primero debe entender su método. No quema combustible; utiliza principios electromagnéticos para generar calor directamente dentro del material objetivo.

De la Electricidad al Calor

Un horno de inducción funciona como un transformador potente. La bobina primaria del horno, alimentada por un suministro especializado, crea un campo magnético alterno fuerte. El metal colocado dentro del horno (la carga) actúa como una bobina secundaria. Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del metal. La resistencia natural del metal a estas corrientes genera un calor rápido e intenso.

El Efecto de Agitación Inherente

El mismo campo magnético alterno que induce calor también crea una potente fuerza de agitación dentro del metal fundido. Esta circulación constante y suave asegura que los elementos de aleación se mezclen completamente y que la temperatura permanezca notablemente uniforme en todo el baño.

El Resultado: Uniformidad y Pureza

Esta combinación de calentamiento directo y agitación electromagnética significa que el horno produce metal fundido de una calidad altamente consistente. No hay puntos calientes ni fríos, lo que lleva a una pequeña diferencia de temperatura entre el núcleo y la superficie de la masa fundida y a resultados predecibles y repetibles.

Capacidades Clave que Definen su "Potencia"

El diseño del horno se traduce en varias fortalezas operativas clave que definen su potencia en un contexto de fabricación.

Rango y Velocidad de Temperatura Excepcionales

Un horno de inducción puede alcanzar temperaturas de forja de hasta 1250 °C y temperaturas de fusión de hasta 1650 °C. Debido a que el calor se genera directamente dentro del material, el proceso es extremadamente rápido y sensible, mucho más que los hornos tradicionales de combustible.

Control de Proceso Inigualable

Los hornos de inducción modernos son gestionados por sofisticados sistemas de control. Estos sistemas utilizan circuitos integrados para ajustar automáticamente el voltaje y la corriente en función del estado de la carga del horno. Este control de potencia constante garantiza una eficiencia óptima durante todo el ciclo de fusión, de sólido a líquido. Funciones como el escaneo automático de frecuencia aseguran un arranque suave y estable en todo momento.

Alta Fiabilidad y Tiempo de Actividad

Diseñados para entornos industriales, estos sistemas están construidos para una operación continua de 24 horas. Incorporan circuitos de protección completos para sobretensión, sobrecorriente y otras posibles fallas. Características como un circuito de disparo de alta sensibilidad contribuyen a una tasa de éxito de arranque cercana al 100%, maximizando el tiempo de actividad y el rendimiento de la producción.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la tecnología de inducción no está exenta de consideraciones específicas. La objetividad requiere reconocerlas.

Inversión de Capital Inicial

Los sistemas de hornos de inducción, con sus fuentes de alimentación y unidades de control especializadas, suelen requerir una inversión de capital inicial más alta en comparación con los tipos de hornos tradicionales más simples. Este costo debe sopesarse con los ahorros a largo plazo en material y energía.

Demandas de Infraestructura Eléctrica

Estos son dispositivos eléctricos de alta potencia. Su instalación debe contar con una infraestructura eléctrica capaz de soportar la carga significativa. Si bien los diseños modernos incluyen funciones de "arranque suave" para minimizar el impacto en la red, el requisito de potencia fundamental sigue siendo sustancial.

Mantenimiento del Revestimiento Refractario

La carcasa del horno está revestida con un material refractario que se degrada con el tiempo debido al calor extremo y al contacto con el metal fundido. Este revestimiento es un componente consumible que requiere inspección, mantenimiento y eventual reemplazo regulares, lo que representa un costo operativo continuo clave.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de inducción debe estar alineada con sus objetivos de producción principales.

- Si su enfoque principal es la calidad y consistencia del producto: El calentamiento uniforme y el efecto de agitación electromagnética hacen de la inducción la opción superior para crear aleaciones homogéneas.

- Si su enfoque principal es la producción de alto volumen y continua: La velocidad, confiabilidad y idoneidad del sistema para la operación 24/7 proporcionan una ventaja significativa en el rendimiento.

- Si su enfoque principal es reducir los costos operativos: La eficiencia y la reducción de material desperdiciado pueden generar ahorros significativos a largo plazo, justificando la inversión inicial.

En última instancia, la potencia de un horno de inducción radica en su capacidad para servir como un activo estratégico que le brinda un control preciso sobre todo su proceso de calentamiento o fusión.

Tabla Resumen:

| Capacidad Clave | Beneficio Clave |

|---|---|

| Calor Intenso | Funde metales a temperaturas superiores a 1650 °C. |

| Control Preciso | Asegura una temperatura y composición del material uniformes. |

| Eficiencia Operativa | Reduce el desperdicio de material y disminuye los costos de producción. |

| Alta Fiabilidad | Construido para operación continua 24/7 con alto tiempo de actividad. |

¿Listo para aprovechar la potencia de un horno de inducción en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para precisión, confiabilidad y eficiencia. Nuestras soluciones ayudan a los laboratorios a lograr resultados de fusión superiores, reducir el desperdicio y mejorar la productividad.

Contacte a nuestros expertos hoy para encontrar el horno de inducción perfecto para sus necesidades específicas y descubra cómo KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente