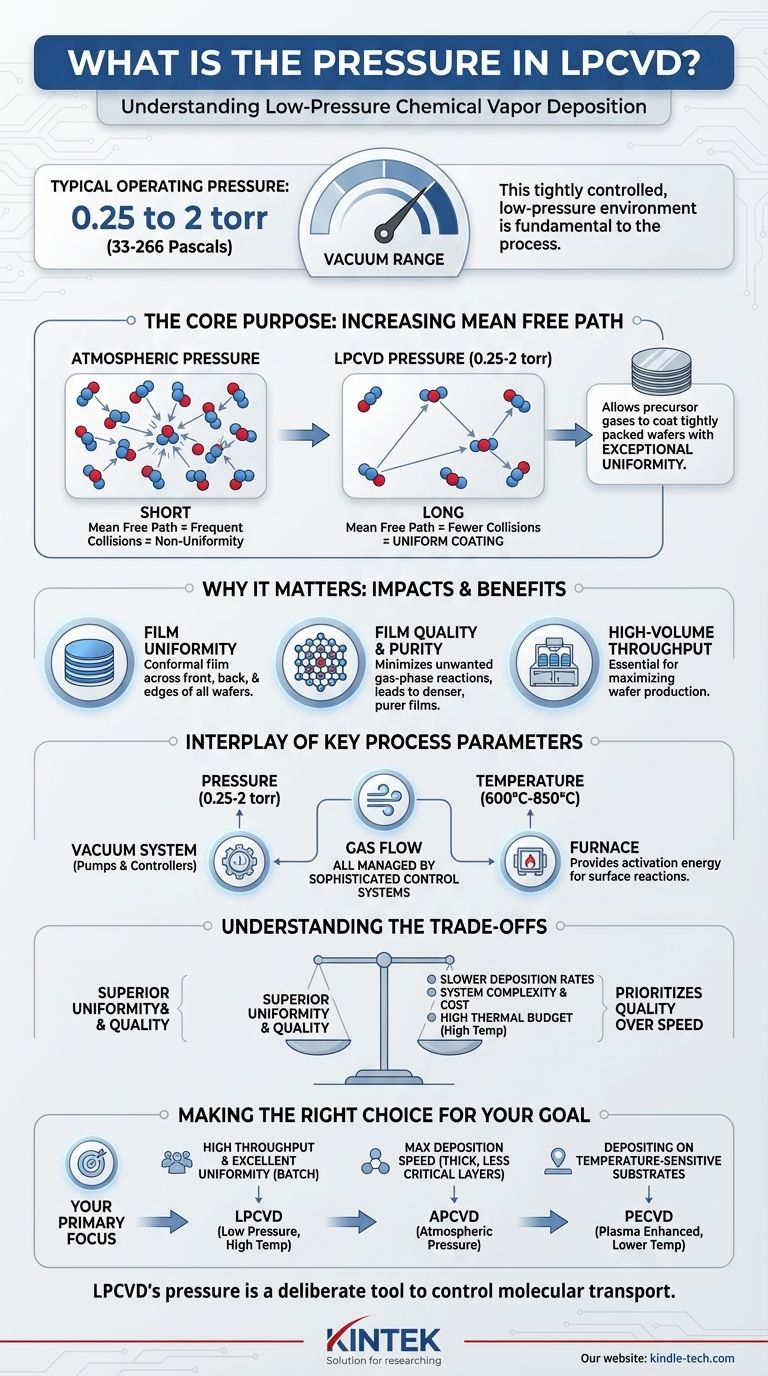

La presión de funcionamiento típica para la Deposición Química de Vapor a Baja Presión (LPCVD) se encuentra dentro de un rango de vacío estrictamente controlado de 0.25 a 2 torr (aproximadamente 33 a 266 Pascales). Este entorno de baja presión es fundamental para el proceso, diferenciándolo de los métodos a presión atmosférica y permitiendo sus principales ventajas en la fabricación de semiconductores.

El propósito principal de usar baja presión en LPCVD no es arbitrario; es una elección estratégica para aumentar el "camino libre medio" de las moléculas de gas. Esto permite que los gases precursores recubran obleas densamente empaquetadas con una uniformidad excepcional, lo que lo convierte en una piedra angular para la deposición de películas de alto volumen y alta calidad.

Por qué este rango de presión específico es importante

La decisión de operar en vacío es fundamental para cómo LPCVD logra sus resultados. La presión dicta directamente el comportamiento de los gases reactivos dentro de la cámara, influyendo en todo, desde la calidad de la película hasta el rendimiento de fabricación.

El papel crítico del camino libre medio

El camino libre medio es la distancia promedio que recorre una molécula de gas antes de chocar con otra. Este concepto es clave para entender LPCVD.

A presión atmosférica, el camino libre medio es extremadamente corto, lo que significa que las moléculas chocan constantemente. Esto conduce a reacciones en fase gaseosa y a una deposición no uniforme.

Al reducir la presión al rango de 0.25-2 torr, disminuimos drásticamente el número de moléculas de gas en la cámara. Esto extiende el camino libre medio, permitiendo que las moléculas viajen más lejos sin interferencias antes de llegar a una superficie.

El impacto en la uniformidad de la película

Un camino libre medio largo es lo que permite la excepcional uniformidad de la película de LPCVD. Los gases precursores pueden viajar profundamente en los espacios entre las obleas que están apiladas verticalmente y muy juntas.

Esto asegura que todas las superficies —frontal, posterior y bordes— reciban una concentración similar de reactivos, lo que resulta en una película altamente conformada y uniforme en cada oblea del lote. Esta capacidad es esencial para maximizar el rendimiento de las obleas.

Mejora de la calidad y pureza de la película

La baja presión minimiza las reacciones no deseadas en fase gaseosa. En lugar de reaccionar en el espacio entre las obleas, la reacción química está diseñada para ocurrir principalmente en la superficie caliente de la oblea.

Este proceso limitado por la reacción superficial conduce a una película más densa, más estequiométrica y de mayor pureza con mejores propiedades eléctricas y mecánicas en comparación con las películas cultivadas en entornos de alta presión.

La interacción de los parámetros clave del proceso

La presión no funciona de forma aislada. Es parte de un sistema cuidadosamente equilibrado con la temperatura y el flujo de gas, todo gestionado por sofisticados sistemas de control.

La función de los sistemas de vacío

Lograr y mantener esta baja presión requiere un sistema de vacío robusto. Se utilizan bombas de vacío para evacuar la cámara, mientras que los sistemas de control de presión precisos modulan el flujo de gas y la velocidad de bombeo para mantener la presión constante durante todo el proceso de deposición.

La necesidad de alta temperatura

El rango de temperatura de referencia de 600°C a 850°C está directamente relacionado con el entorno de baja presión. La reducción de la presión también reduce la transferencia de energía térmica dentro de la cámara.

Por lo tanto, se requieren altas temperaturas para proporcionar la energía de activación necesaria para que la reacción química proceda de manera eficiente en la superficie de la oblea.

Entendiendo las compensaciones

Aunque es altamente efectivo, el enfoque de baja presión de LPCVD conlleva compromisos inherentes que lo hacen adecuado para algunas aplicaciones pero no para otras.

Tasas de deposición más lentas

Una compensación principal de reducir la concentración de reactivos (es decir, bajar la presión) es una tasa de deposición más lenta en comparación con la CVD a Presión Atmosférica (APCVD). El proceso prioriza la calidad y la uniformidad sobre la velocidad bruta.

Complejidad y costo del sistema

Operar bajo vacío introduce una complejidad significativa en el equipo. La necesidad de bombas de vacío de alto rendimiento, sellos y sistemas de control avanzados aumenta los costos de capital y mantenimiento de un sistema LPCVD.

Limitaciones del presupuesto térmico

Las altas temperaturas requeridas para LPCVD pueden ser una limitación. Este alto "presupuesto térmico" puede dañar estructuras previamente fabricadas en una oblea o ser incompatible con sustratos sensibles a la temperatura.

Tomar la decisión correcta para su objetivo

La presión de funcionamiento es una característica definitoria de una técnica de deposición. Su objetivo específico determina si el entorno de baja presión de LPCVD es la elección correcta.

- Si su enfoque principal es un alto rendimiento y una excelente uniformidad de película en muchas obleas: LPCVD es la opción superior debido a su capacidad para procesar lotes verticales densamente empaquetados.

- Si su enfoque principal es la máxima velocidad de deposición para capas gruesas y menos críticas: Un proceso a presión atmosférica (APCVD) puede ser más eficiente, aunque a costa de la calidad y conformidad de la película.

- Si su enfoque principal es depositar películas en sustratos sensibles a la temperatura: Debería considerar la CVD asistida por plasma (PECVD), que utiliza energía de plasma en lugar de calor intenso para impulsar la reacción a temperaturas más bajas.

En última instancia, comprender que la presión de LPCVD es una herramienta deliberada para controlar el transporte molecular es clave para aprovechar el proceso de manera efectiva.

Tabla resumen:

| Parámetro | Rango típico de LPCVD | Propósito e Impacto |

|---|---|---|

| Presión de Operación | 0.25 - 2 torr | Aumenta el camino libre medio para una uniformidad y conformidad de película excepcionales. |

| Temperatura | 600°C - 850°C | Proporciona energía de activación para reacciones superficiales en el entorno de baja presión. |

| Ventaja Principal | Cobertura de escalón superior y uniformidad de lote | Ideal para la fabricación de semiconductores de alto volumen. |

| Compensación Clave | Tasa de deposición más lenta | Sacrifica la velocidad por la máxima calidad y conformidad de la película. |

¿Necesita una deposición de película precisa y de alta calidad para su laboratorio? El entorno de presión controlada de LPCVD es fundamental para el éxito. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de vacío y térmicos esenciales para procesos como LPCVD. Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para lograr una uniformidad y un rendimiento superiores en su investigación de semiconductores o materiales.

Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio y descubra cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación