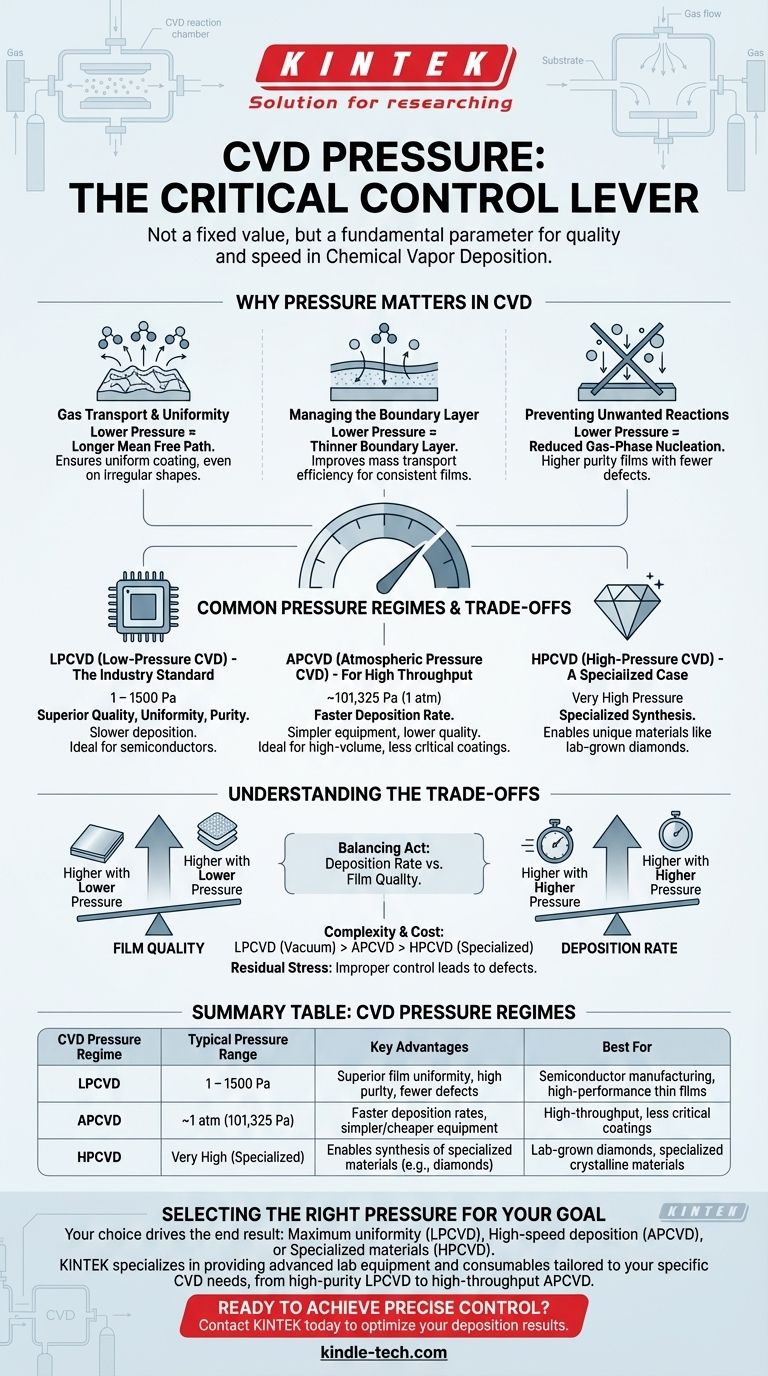

En la Deposición Química de Vapor (CVD), no existe una única configuración de presión. La presión es un parámetro crítico del proceso que se controla intencionalmente, típicamente variando desde la presión atmosférica hasta un casi vacío. La mayoría de las aplicaciones modernas utilizan CVD de Baja Presión (LPCVD), operando entre 1 y 1500 Pascales, para lograr películas uniformes y de alta calidad.

La conclusión principal es que la presión en un sistema CVD no es un valor fijo, sino una palanca de control fundamental. La elección entre presión baja, atmosférica o incluso alta dicta directamente el equilibrio entre la velocidad de deposición y la calidad, pureza y uniformidad finales del material.

Por qué la presión es un parámetro crítico en CVD

La presión, junto con la temperatura, es uno de los dos factores más importantes que determinan las características de la película depositada. Influye directamente en cómo se comportan los gases precursores dentro de la cámara de reacción.

Control del transporte de gases y la uniformidad

A presiones más bajas, las moléculas de gas tienen un camino libre medio más largo, lo que significa que viajan más lejos antes de chocar entre sí. Esto permite que los gases reactivos se dispersen de manera más uniforme por toda la cámara antes de depositarse en el sustrato.

Este comportamiento da como resultado un recubrimiento significativamente más uniforme, incluso en superficies complejas e irregularmente formadas. Es una razón clave por la que el CVD no es un proceso de "línea de visión".

Gestión de la capa límite

Una capa delgada y estancada de gas, conocida como capa límite, se forma naturalmente justo encima de la superficie del sustrato. Los gases reactivos deben difundirse a través de esta capa para llegar al sustrato y reaccionar.

Reducir la presión de la cámara adelgaza eficazmente esta capa límite. Esto mejora la eficiencia del transporte de masa a la superficie, mejorando aún más la uniformidad y consistencia de la película depositada.

Prevención de reacciones no deseadas

Muchas reacciones químicas potenciales pueden ocurrir en un proceso CVD. El objetivo es que la reacción ocurra en la superficie del sustrato, no en la fase gaseosa por encima de ella.

La baja presión reduce la probabilidad de nucleación en fase gaseosa, donde se forman partículas en el gas y luego caen sobre el sustrato. Evitar esto asegura una película de mayor pureza con menos defectos.

Regímenes de presión comunes en CVD

El término "CVD" en realidad cubre varias técnicas definidas por su presión de operación.

CVD de Baja Presión (LPCVD): El estándar de la industria

Operando en un vacío parcial (1–1500 Pa), LPCVD es el método más común para producir películas delgadas de alto rendimiento en industrias como la fabricación de semiconductores.

El beneficio principal es una calidad de película superior, que ofrece una excelente uniformidad y alta pureza. Esto es esencial para crear las intrincadas estructuras en capas de la electrónica moderna.

CVD de Presión Atmosférica (APCVD): Para alto rendimiento

Como su nombre indica, APCVD opera a presión atmosférica estándar. El equipo es generalmente más simple y no requiere costosos sistemas de vacío.

La principal ventaja de APCVD es una velocidad de deposición mucho más rápida. Sin embargo, esta velocidad conlleva el costo de una menor calidad de película y una uniformidad más deficiente en comparación con LPCVD.

CVD de Alta Presión (HPCVD): Un caso especializado

Para ciertas aplicaciones especializadas, como la síntesis de diamantes cultivados en laboratorio, se requieren presiones muy altas.

En este proceso, se utilizan alta presión y alta temperatura para forzar a los átomos de carbono de los gases precursores a depositarse sobre una semilla de diamante, replicando las condiciones en las profundidades de la Tierra. Esta es una tecnología intensiva en capital y altamente especializada.

Comprendiendo las compensaciones

Elegir un régimen de presión es una cuestión de equilibrar prioridades contrapuestas. No existe una presión "mejor" única, solo la más apropiada para un objetivo específico.

Velocidad de deposición vs. Calidad de la película

Esta es la compensación central. Las presiones más altas conducen a más colisiones moleculares y reacciones más rápidas, aumentando la velocidad de deposición. Las presiones más bajas ralentizan el proceso, pero producen una película muy superior y más uniforme.

Complejidad y costo del proceso

Operar al vacío (LPCVD) requiere cámaras robustas y bombas de vacío, lo que añade un costo y una complejidad significativos al sistema. APCVD es más simple y barato de implementar, mientras que HPCVD representa el nivel más alto de complejidad e inversión de capital.

Estrés residual y control

El control inadecuado de los parámetros de deposición, incluida la presión, puede provocar estrés residual dentro de la película depositada. Este estrés interno puede causar defectos, delaminación o agrietamiento, comprometiendo la integridad del producto final.

Selección de la presión adecuada para su objetivo

Su elección de presión debe estar impulsada por los requisitos finales de su aplicación.

- Si su enfoque principal es la máxima uniformidad y pureza de la película: Debe usar LPCVD y aceptar la compensación de una velocidad de deposición más lenta.

- Si su enfoque principal es la deposición de alta velocidad para aplicaciones menos críticas: APCVD es la elección lógica, siempre que pueda tolerar una menor calidad de película.

- Si su enfoque principal es la creación de materiales cristalinos especializados como diamantes sintéticos: Es necesario un proceso HPCVD dedicado para lograr la estructura de material requerida.

En última instancia, dominar el control de la presión es lo que transforma el proceso CVD de una simple técnica de recubrimiento en una herramienta de fabricación precisa.

Tabla resumen:

| Régimen de presión CVD | Rango de presión típico | Ventajas clave | Mejor para |

|---|---|---|---|

| CVD de Baja Presión (LPCVD) | 1 – 1500 Pa | Uniformidad de película superior, alta pureza, menos defectos | Fabricación de semiconductores, películas delgadas de alto rendimiento |

| CVD de Presión Atmosférica (APCVD) | ~101,325 Pa (1 atm) | Mayores velocidades de deposición, equipo más simple/barato | Alto rendimiento, recubrimientos menos críticos |

| CVD de Alta Presión (HPCVD) | Muy Alta (Especializado) | Permite la síntesis de materiales especializados (por ejemplo, diamantes) | Diamantes cultivados en laboratorio, materiales cristalinos especializados |

¿Listo para lograr un control preciso sobre su proceso CVD? El régimen de presión es una palanca crítica para determinar la calidad, uniformidad y rendimiento de sus películas delgadas. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas de CVD, ya sea que requiera las capacidades de alta pureza de LPCVD o el alto rendimiento de APCVD. Deje que nuestros expertos lo ayuden a seleccionar el sistema adecuado para optimizar sus resultados de deposición. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas del APCVD? Comprendiendo las compensaciones de la deposición a alta velocidad

- ¿Cuáles son las aplicaciones de la deposición física de vapor? Mejore el rendimiento con películas delgadas de alto rendimiento

- ¿Qué son las técnicas de deposición física de vapor? Una guía sobre pulverización catódica (sputtering), evaporación y más

- ¿Cuáles son las ventajas del proceso de crecimiento de diamantes CVD en comparación con el proceso HPHT? Maestría en Precisión y Eficiencia

- ¿Cuál es el mecanismo de la reacción de deposición química de vapor? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la pulverización catódica por campo magnético de un magnetrón de CC? Desbloquee recubrimientos más rápidos y de mayor calidad

- ¿Cuáles son las ventajas del equipo CVD para compuestos intermetálicos? Lograr precisión y pureza a nivel atómico

- ¿Cuáles son las aplicaciones de las películas delgadas en la ingeniería? Mejora de las propiedades superficiales para componentes de alto rendimiento