En la ciencia de los materiales, la sinterización sin presión es un método para compactar y solidificar un material en polvo en una masa sólida utilizando solo calor, sin la aplicación de presión mecánica externa. Este proceso se basa en la tendencia natural de los átomos a difundirse a través de los límites de las partículas individuales a temperaturas elevadas, fusionándolas en una sola pieza más densa.

El principio fundamental de la sinterización sin presión es que la energía térmica suficiente por sí sola puede impulsar a los átomos a migrar y unirse, reduciendo la energía superficial del material. Esto elimina la necesidad de equipos complejos y de alta fuerza, lo que la convierte en una técnica eficaz para materiales y aplicaciones específicos donde el estrés mecánico es indeseable.

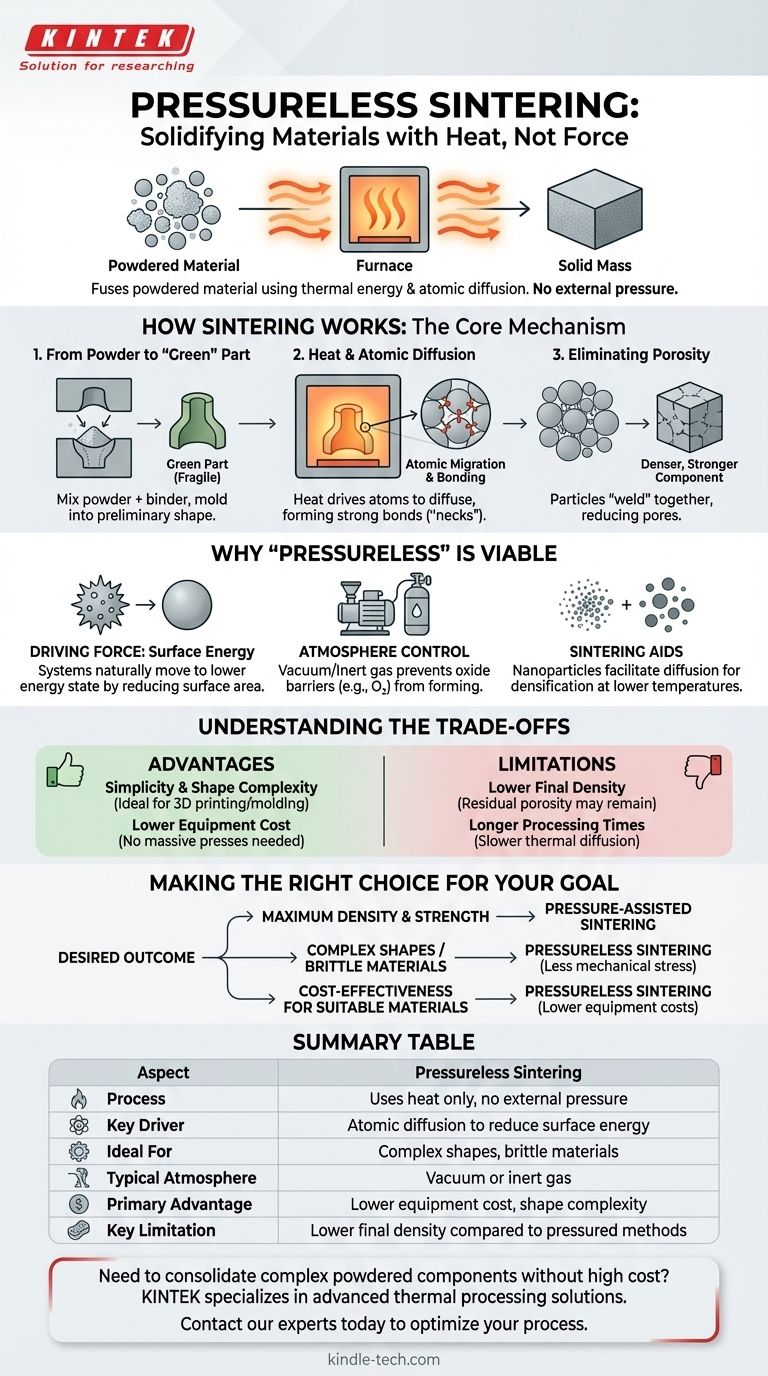

Cómo funciona la sinterización: el mecanismo central

La sinterización es un tratamiento térmico que une partículas para formar una estructura coherente y sólida. Si bien algunos métodos utilizan presión, el principio subyacente del movimiento atómico es común a todas las formas de sinterización.

Del polvo a la pieza "en verde"

El proceso generalmente comienza formando una mezcla del polvo del material primario con un agente aglutinante temporal, como cera o un polímero. Esta mezcla se moldea en la forma preliminar deseada, a menudo llamada "pieza en verde". Esta pieza inicial es frágil pero mantiene su forma.

El papel del calor y la difusión atómica

La pieza en verde se coloca luego en un horno y se calienta. En la etapa inicial, el agente aglutinante se evapora o se quema, dejando una estructura porosa del polvo primario.

A medida que la temperatura continúa aumentando, manteniéndose por debajo del punto de fusión total del material, los átomos en la superficie de las partículas se energizan mucho. Esta energía les permite moverse y difundirse a través de los puntos de contacto entre partículas adyacentes, formando fuertes enlaces metálicos o covalentes. Estos nuevos enlaces actúan como "cuellos" que crecen y acercan las partículas.

Eliminación de la porosidad

Esta migración atómica "suelda" eficazmente las partículas sin licuar el material a granel. A medida que las partículas se fusionan y se acercan, los espacios vacíos, o poros, entre ellas se encogen o se eliminan. El resultado es un componente final más denso y fuerte.

Por qué "sin presión" es un enfoque viable

La clave de la sinterización sin presión es crear un entorno donde la difusión atómica pueda ocurrir de manera eficiente sin la ayuda de fuerza externa.

Fuerza impulsora: energía superficial

Un polvo fino tiene una enorme cantidad de área superficial, lo que corresponde a un alto estado de energía superficial. Los sistemas en la naturaleza tienden a moverse hacia su estado de energía más bajo. Al fusionarse y reducir el área superficial total, el material logra un estado más estable y de menor energía. El calor simplemente actúa como el catalizador que proporciona la energía de activación para que ocurra este proceso natural.

La importancia del control de la atmósfera

La sinterización sin presión a menudo se realiza en vacío o en una atmósfera controlada e inerte. La eliminación de gases atmosféricos como el oxígeno es fundamental porque estos gases pueden reaccionar con el material caliente, formando capas de óxido en las superficies de las partículas. Estas capas actúan como barreras que impiden que los átomos se difundan y se unan, deteniendo eficazmente el proceso de sinterización.

Selección de materiales y ayudas para la sinterización

Este método es particularmente eficaz para materiales con alta movilidad atómica intrínseca, como ciertos compuestos metal-cerámicos. Para mejorar el proceso para otros materiales, los ingenieros a veces introducen ayudas de sinterización de nanopartículas. Estas partículas ultrafinas se mezclan con el polvo primario y facilitan la difusión, permitiendo la densificación a temperaturas más bajas.

Comprendiendo las compensaciones

Elegir la sinterización sin presión implica un conjunto claro de ventajas y limitaciones que deben sopesarse con los objetivos del proyecto.

Ventaja: simplicidad y complejidad de la forma

El principal beneficio es la capacidad de crear formas complejas. Sin la necesidad de aplicar presión externa uniforme, hay menos riesgo de fracturar o distorsionar diseños intrincados durante la consolidación. Esto lo hace ideal para componentes fabricados mediante impresión 3D o moldeo.

Ventaja: menor costo de equipo

Los hornos de sinterización son caros, pero las prensas de sinterización de alta presión lo son significativamente más. Eliminar la necesidad de prensas mecánicas masivas puede reducir sustancialmente los costos de capital y operativos del equipo.

Limitación: menor densidad final

Sin fuerza externa para compactar físicamente las partículas, la sinterización sin presión puede no lograr la misma densidad final que los métodos asistidos por presión. Puede quedar algo de porosidad residual, lo que puede afectar las propiedades mecánicas como la resistencia y la dureza.

Limitación: tiempos de procesamiento más largos

Confiar únicamente en la difusión térmica puede ser un proceso más lento. Lograr una pieza de alta densidad puede requerir mantener el material a alta temperatura durante un período prolongado, lo que puede aumentar el consumo de energía y los tiempos de ciclo.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización sin presión depende del resultado deseado para el componente final.

- Si su objetivo principal es lograr la máxima densidad y resistencia: La sinterización asistida por presión suele ser la opción superior, ya que compacta activamente el material, minimizando la porosidad.

- Si su objetivo principal es producir formas complejas o trabajar con materiales frágiles: La sinterización sin presión ofrece una ventaja significativa al evitar el estrés mecánico de la fuerza externa.

- Si su objetivo principal es la rentabilidad para materiales adecuados: La sinterización sin presión puede reducir los costos de equipo y herramientas al eliminar la necesidad de sistemas de alta presión.

En última instancia, comprender la interacción entre la temperatura, las propiedades del material y la difusión atómica le permite seleccionar la técnica de consolidación más eficaz para su objetivo de ingeniería específico.

Tabla resumen:

| Aspecto | Sinterización sin presión |

|---|---|

| Proceso | Utiliza solo calor, sin presión externa |

| Impulsor clave | Difusión atómica para reducir la energía superficial |

| Ideal para | Formas complejas, materiales frágiles |

| Atmósfera típica | Vacío o gas inerte |

| Ventaja principal | Menor costo de equipo, complejidad de la forma |

| Limitación clave | Menor densidad final en comparación con los métodos a presión |

¿Necesita consolidar componentes complejos en polvo sin el alto costo de los equipos de presión?

En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico para laboratorios. Nuestra experiencia en sinterización sin presión puede ayudarle a lograr piezas fuertes y coherentes a partir de compuestos metal-cerámicos y otros materiales, perfectas para diseños intrincados y proyectos sensibles a los costos.

Contacte a nuestros expertos hoy para discutir cómo nuestros equipos y consumibles de laboratorio pueden optimizar su proceso de sinterización y cumplir con sus objetivos específicos de ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es la ventaja de cocer porcelana al vacío? Lograr restauraciones dentales más densas, fuertes y estéticas

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Cuál es el punto de fusión del tungsteno en el vacío? El límite real es la sublimación, no la fusión

- ¿Por qué se prefieren los hornos de sinterización al vacío de alta precisión a los métodos tradicionales para las cerámicas dentales biofuncionales?

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos