En esencia, el principio de la Deposición Química de Vapor (CVD) es un proceso de fabricación de materiales en el que se introducen gases precursores volátiles en una cámara de reacción para producir una película delgada sólida sobre un sustrato. La clave es un aporte de energía —típicamente calor o plasma— que hace que los gases reaccionen o se descompongan, depositando una nueva capa de material sobre la superficie del objeto que se desea recubrir.

El concepto central de la CVD no es simplemente mezclar gases, sino utilizar una fuente de energía controlada para descomponer moléculas de gas específicas en sus átomos constituyentes. Estos átomos luego construyen sistemáticamente una nueva capa sólida sobre un sustrato objetivo, construyendo efectivamente un material desde cero.

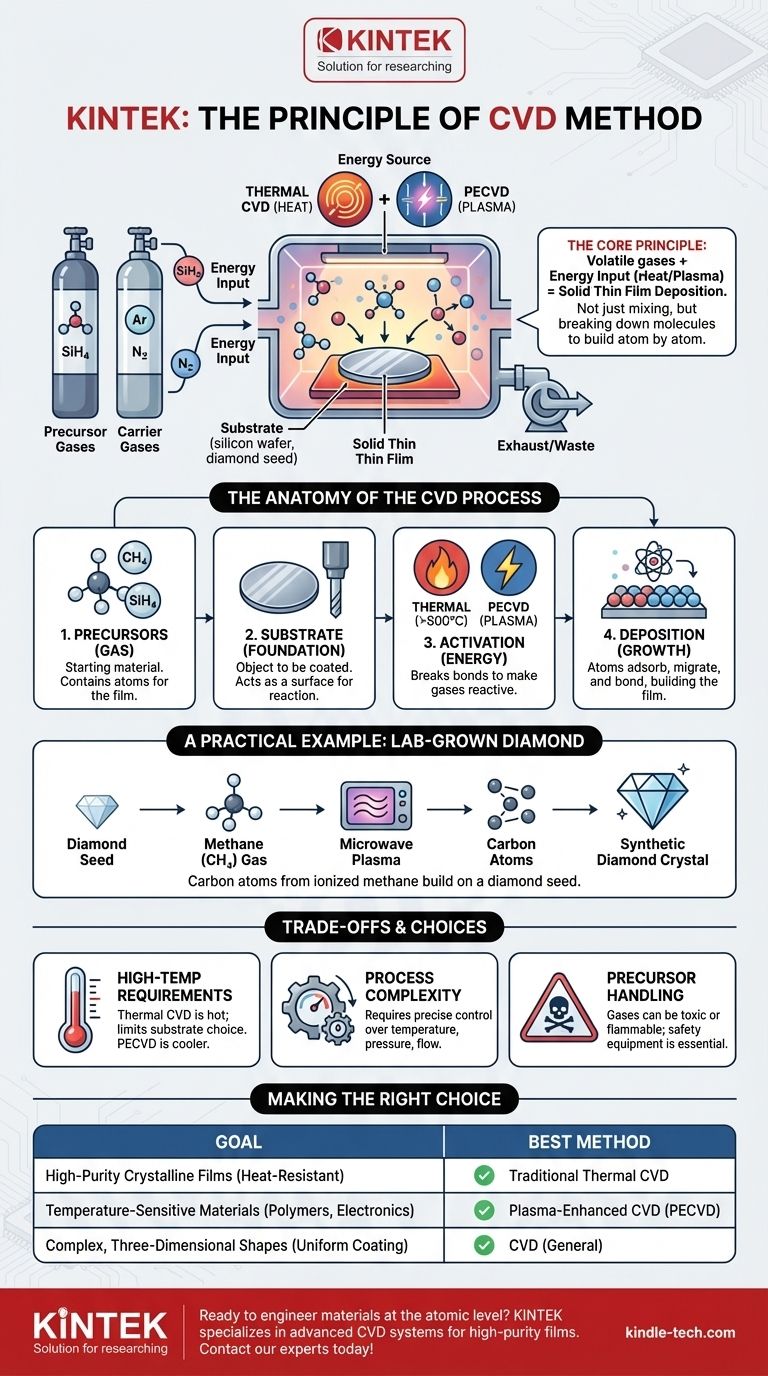

La Anatomía del Proceso CVD

Para comprender verdaderamente el principio, debemos desglosar el proceso en sus etapas fundamentales. Cada paso es un punto de control que determina las propiedades finales de la película depositada.

Los Precursores: Empezando con Gas

El proceso comienza con uno o más gases precursores. Estos son compuestos volátiles que contienen los átomos específicos necesarios para la película final.

Por ejemplo, para depositar una película de silicio, se puede usar un gas como el silano (SiH₄). Estos precursores a menudo se mezclan con gases portadores inertes (como argón o nitrógeno) para diluirlos y controlar su transporte hacia el sustrato.

La Base: El Sustrato

Un sustrato es el material u objeto que será recubierto. Podría ser una oblea de silicio para la fabricación de microchips, una punta de herramienta para un recubrimiento duro o una pequeña semilla de diamante para cultivar un diamante sintético más grande.

El sustrato se coloca dentro de la cámara y a menudo actúa como catalizador para la deposición, proporcionando una superficie donde las reacciones químicas pueden ocurrir de manera eficiente.

La Activación: Suministro de Energía para la Reacción

Los gases no formarán espontáneamente una película sólida. Requieren un aporte de energía para romper sus enlaces químicos y volverse reactivos. El método utilizado para suministrar esta energía es un diferenciador importante entre los tipos de CVD.

El método más común es la CVD Térmica, donde el sustrato se calienta a temperaturas muy altas (a menudo >800°C). Cuando los gases precursores tocan la superficie caliente, la energía térmica los obliga a reaccionar y depositar la película.

Otro método clave es la CVD Asistida por Plasma (PECVD). Aquí, se utiliza un campo eléctrico (a menudo de radiofrecuencia o RF) para ionizar el gas en un plasma. Este plasma contiene radicales altamente reactivos que pueden formar una película a temperaturas mucho más bajas, haciéndolo adecuado para sustratos sensibles al calor.

El Resultado: Crecimiento y Deposición de la Película

Una vez que los gases precursores se activan, sus átomos o moléculas se adsorben (se adhieren) a la superficie del sustrato. Luego migran a través de la superficie hasta que encuentran un sitio estable para unirse, formando una película sólida.

Este proceso construye la película una capa atómica a la vez, lo que resulta en un recubrimiento denso y altamente adherente. Los gases no reaccionados y los subproductos químicos se bombean fuera de la cámara como residuos.

Un Ejemplo Práctico: Cultivo de un Diamante

La síntesis de diamantes cultivados en laboratorio es una ilustración perfecta del principio CVD en acción.

La Semilla y el Gas

Una fina lámina de diamante, conocida como cristal semilla, se coloca en la cámara para actuar como sustrato. Luego, la cámara se llena con un gas precursor rico en carbono, típicamente metano (CH₄).

Creación del Plasma

Se utiliza energía, a menudo de microondas, para ionizar la mezcla de gases. Esto descompone las moléculas de metano, liberando átomos de carbono puros dentro del plasma.

Construcción del Cristal

Estos átomos de carbono libres son atraídos hacia el cristal semilla de diamante. Aterrizan en su superficie y se unen a la red cristalina existente, imitando perfectamente su estructura. Este proceso se repite durante días o semanas, haciendo crecer lentamente un diamante más grande y de alta pureza átomo por átomo.

Comprender las Compensaciones Inherentes

Si bien es potente, la CVD es un proceso regido por compensaciones críticas que son esenciales de entender.

Requisitos de Alta Temperatura

La CVD Térmica tradicional requiere temperaturas extremadamente altas. Esto limita los tipos de sustratos que se pueden utilizar, ya que muchos materiales se dañarían o destruirían por el calor. Esta es precisamente la razón por la que se desarrollaron métodos como la PECVD.

Complejidad y Control del Proceso

La CVD no es un simple recubrimiento "pulverizado". Lograr una película uniforme y de alta calidad requiere un control preciso sobre numerosas variables, incluidas la temperatura, la presión, las tasas de flujo de gas y la química de la cámara. Cualquier desviación puede comprometer las propiedades del material final.

Manejo y Costo de los Precursores

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere equipos de seguridad y manipulación complejos y costosos. El costo de estos gases especializados también puede ser un factor significativo.

Tomar la Decisión Correcta para su Objetivo

Comprender el principio central le permite seleccionar el enfoque correcto según su objetivo específico.

- Si su enfoque principal son las películas cristalinas de alta pureza sobre un sustrato resistente al calor: La CVD Térmica tradicional es a menudo el método más efectivo y establecido.

- Si su enfoque principal es depositar películas sobre materiales sensibles a la temperatura como polímeros o electrónica ensamblada: La CVD Asistida por Plasma (PECVD) es la opción necesaria, ya que permite la deposición a temperaturas mucho más bajas.

- Si su enfoque principal es recubrir formas tridimensionales complejas de manera uniforme: La CVD es una excelente opción porque los precursores gaseosos pueden envolver toda la pieza, lo cual es superior a los métodos de línea de visión.

Al dominar estos principios, usted pasa de simplemente recubrir una superficie a diseñar activamente un material a nivel atómico.

Tabla de Resumen:

| Etapa del Proceso CVD | Función Clave | Componentes de Ejemplo |

|---|---|---|

| Gases Precursores | Suministran átomos para la película | Silano (SiH₄), Metano (CH₄) |

| Sustrato | Superficie para el crecimiento de la película | Oblea de silicio, punta de herramienta, semilla de diamante |

| Activación de Energía | Rompe los enlaces del gas para la reacción | Calor (CVD Térmica), Plasma (PECVD) |

| Deposición de la Película | Crecimiento capa por capa atómica | Recubrimientos densos y adherentes |

¿Listo para diseñar materiales a nivel atómico? KINTEK se especializa en equipos avanzados de laboratorio, incluidos sistemas CVD, para ayudarle a lograr películas delgadas de alta pureza para microelectrónica, recubrimientos de herramientas y crecimiento de diamantes sintéticos. Nuestra experiencia garantiza un control preciso de la temperatura, la presión y el flujo de gas para obtener resultados superiores. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación