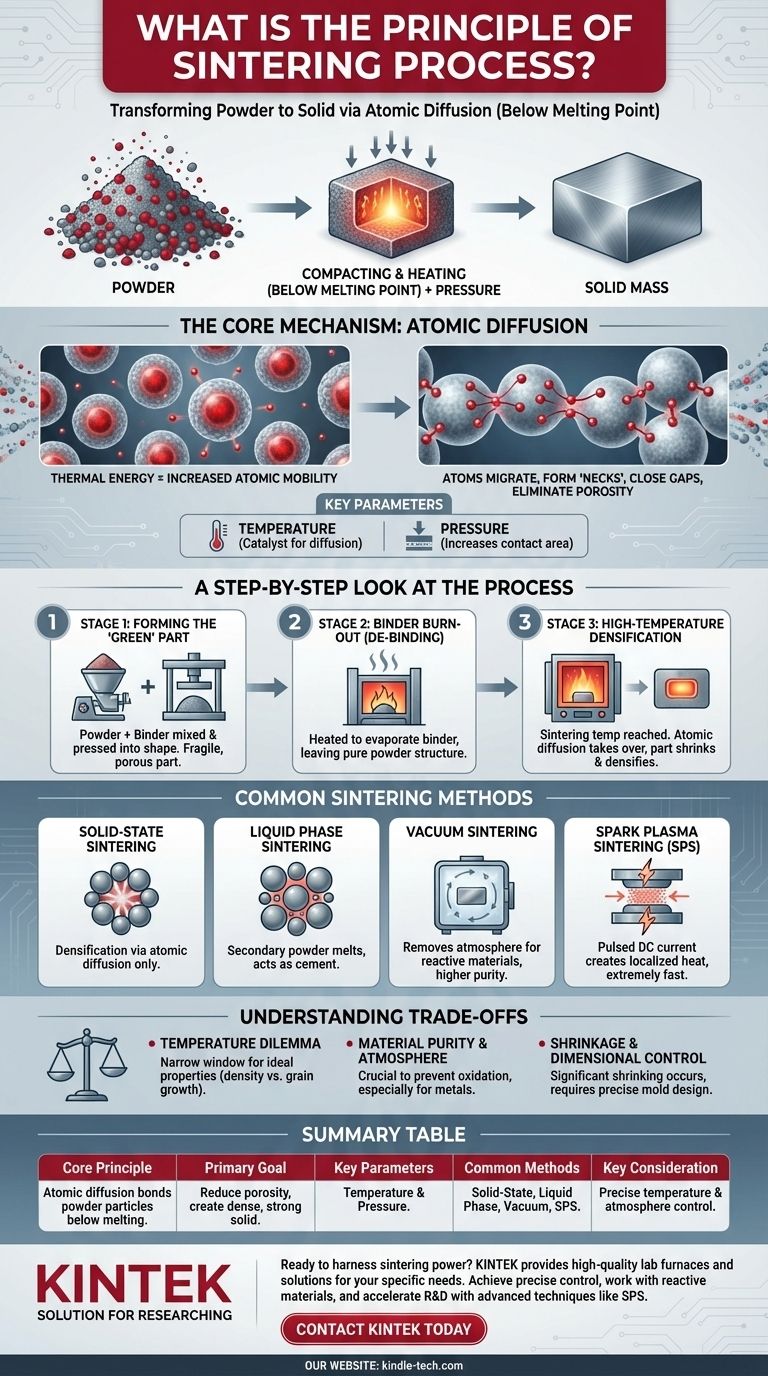

En su esencia, el principio de la sinterización es el proceso de compactar y formar una masa sólida de material a partir de un polvo utilizando calor y presión. Crucialmente, esto se logra a una temperatura por debajo del punto de fusión del material. En lugar de fundirse en un líquido, las partículas individuales se fusionan en sus puntos de contacto, creando un objeto denso y sólido.

El principio fundamental de la sinterización no es la fusión, sino la difusión atómica. La energía térmica da a los átomos la movilidad para migrar a través de los límites de las partículas adyacentes, cerrando los huecos entre ellas y uniendo el polvo en una estructura coherente y densa.

El Mecanismo Central: De Polvo a Sólido

Para comprender verdaderamente la sinterización, debe mirar más allá de la simple aplicación de calor y presión y centrarse en la actividad a nivel atómico que transforma el polvo suelto en una pieza fuerte e ingenierizada.

La Fuerza Impulsora: Difusión Atómica

La sinterización está impulsada fundamentalmente por la difusión atómica. Cuando un material en polvo se calienta, sus átomos ganan energía térmica y comienzan a vibrar más intensamente.

Esta energía permite que los átomos ubicados en la superficie de cada grano de polvo se muevan y migren a través de los puntos de contacto entre partículas adyacentes. Esta migración construye eficazmente "cuellos" o puentes entre las partículas, haciendo que se fusionen.

El Objetivo: Reducir la Porosidad

Un recipiente de polvo suelto consiste principalmente en espacio vacío, o porosidad. El objetivo principal de la sinterización es eliminar estos vacíos.

A medida que los átomos se difunden y las partículas se fusionan, los huecos entre ellas se encogen y finalmente se cierran. Este proceso hace que todo el componente se encoja y se vuelva significativamente más denso y fuerte.

Parámetros Clave: Temperatura y Presión

La temperatura es el catalizador, proporcionando la energía necesaria para que la difusión ocurra a una velocidad práctica. La temperatura debe ser lo suficientemente alta como para permitir la movilidad atómica, pero lo suficientemente baja como para evitar la fusión del material a granel.

La presión sirve para forzar las partículas de polvo a un contacto íntimo, lo que aumenta el área de superficie disponible para la difusión y acelera el proceso de densificación.

Un Vistazo Paso a Paso al Proceso de Sinterización

Si bien el principio central es consistente, la aplicación práctica de la sinterización generalmente sigue un flujo de trabajo de varias etapas, especialmente en la fabricación industrial.

Etapa 1: Formación de la Pieza "en Verde"

Primero, el polvo del material primario a menudo se mezcla con un aglomerante, como cera o un polímero. Esta mezcla se prensa luego en un molde para formar la forma deseada.

Esta pieza inicial y frágil se conoce como pieza "en verde". El único trabajo del aglomerante es mantener las partículas de polvo unidas temporalmente para que la pieza pueda ser manipulada.

Etapa 2: Eliminación del Aglomerante (Desaglomerado)

La pieza en verde se calienta en un horno a una temperatura moderada. Este paso está diseñado para quemar o evaporar cuidadosamente el aglomerante.

Esto deja una estructura porosa compuesta puramente del polvo del material primario, ahora lista para la etapa final de alta temperatura.

Etapa 3: Densificación a Alta Temperatura

Finalmente, la temperatura del horno se eleva a la temperatura de sinterización. Aquí es donde la difusión atómica toma el control, las partículas se fusionan, la pieza se encoge y su densidad y resistencia aumentan drásticamente. La pieza de trabajo se enfría luego de manera controlada para completar el proceso.

Métodos y Variaciones Comunes de Sinterización

El principio básico se puede aplicar de varias maneras, cada una adecuada para diferentes materiales y resultados.

Sinterización en Estado Sólido

Esta es la forma más directa del proceso, donde la densificación ocurre puramente a través de la difusión atómica entre partículas del mismo material sin que se forme ningún líquido.

Sinterización en Fase Líquida

En este método, se mezcla un polvo secundario con un punto de fusión más bajo. Durante el calentamiento, este material secundario se funde y fluye hacia los poros entre las partículas primarias. El líquido actúa como un cemento, uniendo las partículas sólidas y acelerando la densificación.

Sinterización al Vacío

Para materiales reactivos como el titanio o ciertas aleaciones, todo el proceso se realiza dentro de un horno de vacío. La eliminación de la atmósfera previene la oxidación y elimina los gases atrapados, lo que resulta en un producto con mayor pureza y densidad superior.

Sinterización por Plasma de Chispas (SPS)

SPS es un método avanzado donde una corriente eléctrica de CC pulsada se pasa directamente a través del polvo y su molde conductor. Esto genera calor intenso y localizado y descargas de plasma entre las partículas, lo que permite una sinterización extremadamente rápida a temperaturas generales más bajas en comparación con los métodos convencionales.

Comprendiendo las Ventajas y Desventajas y Consideraciones

La sinterización es un proceso potente, pero el éxito depende de un control preciso y una comprensión de sus limitaciones.

El Dilema de la Temperatura

La ventana para la temperatura de sinterización ideal puede ser estrecha. Demasiado baja, y la pieza carecerá de densidad y resistencia. Demasiado alta, y se corre el riesgo de un crecimiento de grano no deseado, deformación o incluso fusión parcial, lo que puede degradar las propiedades mecánicas finales del material.

Pureza del Material y Atmósfera

La atmósfera del horno es crítica. Para muchos metales, realizar la sinterización al aire libre conduciría a una oxidación catastrófica. Por eso, las atmósferas controladas (como gas inerte) o la sinterización al vacío a menudo no son negociables, a pesar de su complejidad y costo adicionales.

Contracción y Control Dimensional

Debido a que la sinterización funciona eliminando poros, el componente siempre se encogerá. Esta contracción puede ser significativa y debe calcularse y tenerse en cuenta con precisión en el diseño inicial del molde para lograr las dimensiones finales requeridas.

Tomando la Decisión Correcta para su Objetivo

El mejor enfoque de sinterización depende completamente del material con el que esté trabajando y de su objetivo final.

- Si su enfoque principal es la producción en masa rentable: La sinterización convencional por prensado con aglomerante es el método establecido para piezas de alto volumen de materiales como el hierro y el acero.

- Si su enfoque principal son materiales de alta pureza o reactivos: La sinterización al vacío es esencial para prevenir la contaminación y lograr las propiedades superiores requeridas para aplicaciones aeroespaciales o médicas.

- Si su enfoque principal son materiales avanzados o desarrollo rápido: La sinterización por plasma de chispas (SPS) ofrece una velocidad y un control inigualables, lo que la hace ideal para la investigación y la producción de cerámicas y compuestos de alto rendimiento.

En última instancia, la sinterización es un proceso térmico versátil que los ingenieros utilizan para transformar polvos simples en componentes sólidos complejos y de alto rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | La difusión atómica une las partículas de polvo a temperaturas por debajo del punto de fusión. |

| Objetivo Principal | Reducir la porosidad para crear un objeto sólido denso y fuerte a partir de un polvo. |

| Parámetros Clave | Temperatura (permite la difusión) y Presión (aumenta el contacto entre partículas). |

| Métodos Comunes | Sinterización en Estado Sólido, en Fase Líquida, al Vacío y por Plasma de Chispas (SPS). |

| Consideración Clave | El control preciso de la temperatura y la atmósfera es fundamental para evitar defectos. |

¿Listo para aprovechar el poder de la sinterización para su laboratorio o línea de producción?

Ya sea que esté desarrollando nuevos materiales, fabricando componentes de alto rendimiento o realizando investigaciones críticas, el equipo de sinterización adecuado es fundamental para su éxito. KINTEK se especializa en proporcionar hornos de laboratorio y soluciones de sinterización de alta calidad adaptados a sus requisitos específicos de material y proceso.

Le proporcionamos las herramientas para ayudarle a:

- Lograr un control preciso de la temperatura para obtener resultados consistentes y de alta densidad.

- Trabajar con materiales reactivos o de alta pureza utilizando opciones de vacío o atmósfera controlada.

- Acelerar su I+D o producción con técnicas avanzadas como la sinterización por plasma de chispas.

Hablemos de su proyecto. Nuestros expertos están listos para ayudarle a seleccionar el horno de sinterización ideal para cumplir sus objetivos de rendimiento, pureza y eficiencia.

Contacte con KINTEL hoy mismo para una consulta personalizada y eleve sus capacidades de sinterización.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para su aplicación

- ¿Cuál es el metal más común utilizado en la herrería? Comience con acero dulce para el éxito en la forja

- ¿Cuáles son los resultados de la calcinación? Una guía para la purificación y transformación de materiales

- ¿Cuál es el efecto de la temperatura en la calcinación? Domine el control preciso del calor para las propiedades de los materiales

- ¿Cuál es la precaución para el horno de mufla? Protocolos de seguridad esenciales para la excelencia en el laboratorio