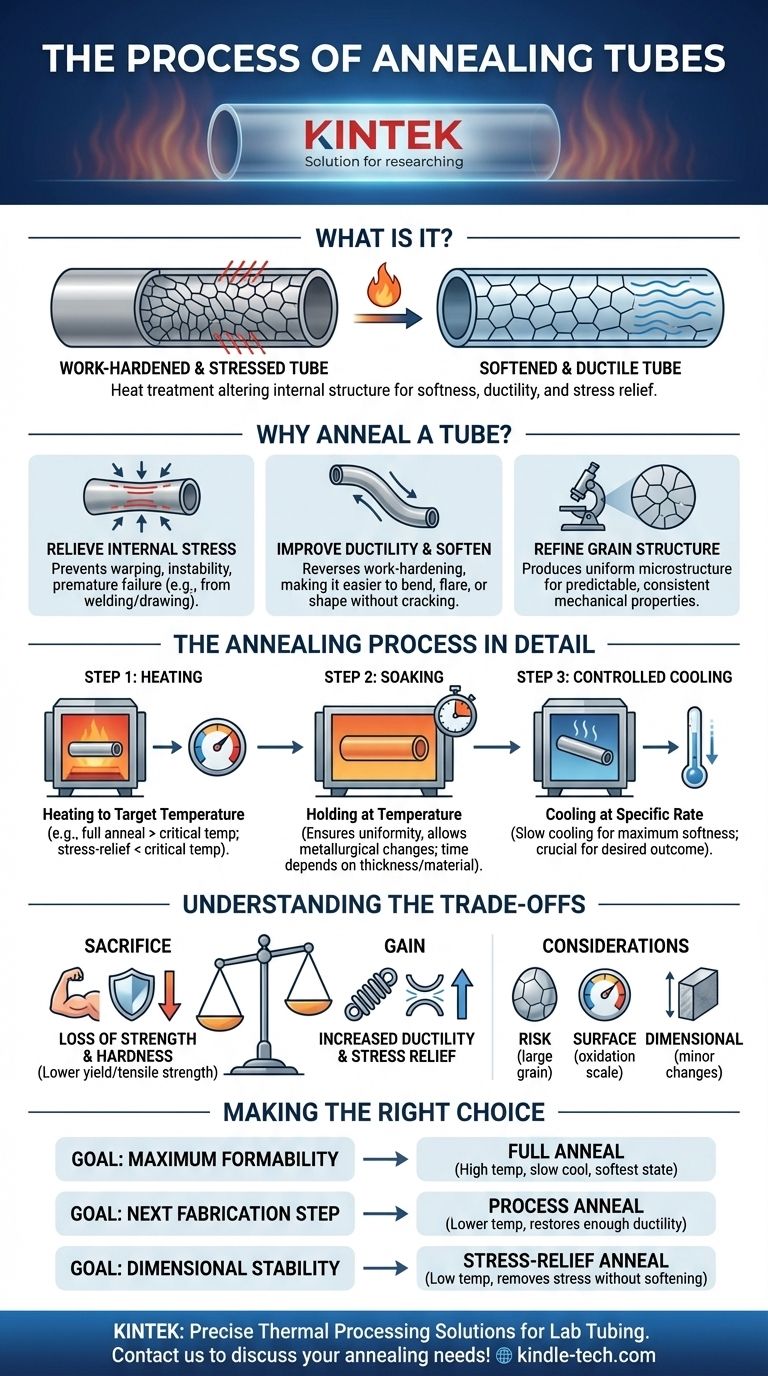

En esencia, el recocido es un proceso de tratamiento térmico que altera la estructura interna de un tubo para hacerlo más blando, más dúctil y más fácil de formar. Implica calentar el tubo a una temperatura específica, mantenerlo allí durante un tiempo determinado y luego enfriarlo de manera controlada. Este proceso revierte eficazmente los efectos del endurecimiento por trabajo y alivia las tensiones internas creadas durante procesos de fabricación como el trefilado o el doblado.

El propósito fundamental de recocer un tubo no es simplemente calentarlo y enfriarlo, sino restablecer estratégicamente sus propiedades metalúrgicas. Sacrifica dureza y resistencia para obtener ductilidad crucial y alivio de tensiones, lo que permite una mayor fabricación o asegura la estabilidad en su aplicación final.

El Propósito: ¿Por qué recocer un tubo?

El recocido se realiza para resolver problemas específicos introducidos durante la fabricación y elaboración de tuberías. Se dirige principalmente a la microestructura del material: la disposición interna de sus granos cristalinos.

Para aliviar la tensión interna

Los procesos de fabricación como la soldadura, el trefilado o el laminado en frío fuerzan los granos del metal a un estado tensionado y distorsionado. Esto se conoce como tensión residual interna.

Estas tensiones internas pueden provocar deformaciones, inestabilidad dimensional con el tiempo o incluso fallos prematuros por fisuración por corrosión bajo tensión. El recocido proporciona la energía térmica para que los átomos se reorganicen en un estado más estable y de menor energía, relajando eficazmente el material como un músculo tenso.

Para mejorar la ductilidad y ablandar el material

A medida que el metal se trabaja, se vuelve más duro y quebradizo a través de un proceso llamado endurecimiento por trabajo o endurecimiento por deformación. Si bien el aumento de la dureza puede ser deseable, hace que el material sea difícil de doblar, ensanchar o dar forma sin agrietarse.

El recocido revierte este efecto. El calor provoca la formación y el crecimiento de nuevos granos libres de tensión, un proceso llamado recristalización. Esta nueva estructura de grano hace que el material sea significativamente más blando y más dúctil, lo que le permite someterse a una deformación plástica severa.

Para refinar la estructura del grano

Las propiedades de un metal dependen en gran medida del tamaño y la forma de sus granos. Los granos inconsistentes o excesivamente grandes pueden provocar un rendimiento deficiente.

Se pueden diseñar ciclos de recocido específicos para controlar el tamaño del grano, produciendo una microestructura más uniforme y refinada. Esto conduce a propiedades mecánicas más predecibles y consistentes en todo el tubo.

El Proceso de Recocido en Detalle

Si bien el concepto es simple (calentar, mantener, enfriar), el control preciso de cada variable es fundamental para lograr el resultado deseado.

Paso 1: Calentamiento a la temperatura objetivo

El tubo se calienta en un horno o mediante calentamiento por inducción. La temperatura objetivo es el parámetro más crítico y depende totalmente del material y del tipo de recocido deseado.

Por ejemplo, un recocido completo para acero requiere calentarlo por encima de su temperatura crítica superior para transformar completamente su estructura de grano. Un recocido de alivio de tensión, sin embargo, utiliza una temperatura mucho más baja que es lo suficientemente alta para aliviar la tensión pero demasiado baja para provocar un cambio microestructural significativo.

Paso 2: Mantenimiento (Permanecer a la temperatura)

Una vez que todo el tubo alcanza la temperatura objetivo, se mantiene allí durante un período específico. Este tiempo de "mantenimiento" asegura que la temperatura sea uniforme en toda la sección transversal del tubo y permite que se completen los cambios metalúrgicos deseados (como la recristalización o la difusión de tensiones).

El tiempo de mantenimiento es una función del espesor de la pared del tubo y de la composición del material. Un mantenimiento demasiado corto da como resultado un recocido incompleto; demasiado largo puede provocar un crecimiento indeseable del grano.

Paso 3: Enfriamiento controlado

Después del mantenimiento, el tubo se enfría. La velocidad de enfriamiento es tan importante como la temperatura de calentamiento.

Para un recocido completo, el objetivo es producir el estado más blando posible, lo que normalmente requiere una velocidad de enfriamiento muy lenta, a menudo dejando el material dentro del horno mientras se enfría. Las velocidades de enfriamiento más rápidas pueden producir estructuras más duras y menos dúctiles y generalmente se evitan a menos que se desee un resultado específico.

Comprensión de las Compensaciones

El recocido no es una solución universal y conlleva consideraciones importantes. No comprenderlas puede llevar a un material que no cumple con los requisitos de rendimiento.

Pérdida de resistencia y dureza

La compensación principal es clara: se sacrifica resistencia y dureza a cambio de ductilidad. Un tubo recocido tendrá una resistencia a la fluencia y una resistencia a la tracción mucho menores que su contraparte endurecida por trabajo. Esto debe tenerse en cuenta en el diseño de ingeniería.

Riesgo de crecimiento excesivo del grano

Si la temperatura de recocido es demasiado alta o el tiempo de mantenimiento es demasiado largo, los granos recién formados pueden crecer excesivamente. Esto puede degradar la tenacidad y la vida útil a la fatiga del material, haciéndolo quebradizo, especialmente a bajas temperaturas.

Oxidación superficial y cascarilla

Calentar metal a altas temperaturas en presencia de oxígeno provocará la formación de una capa de óxido, o "cascarilla", en la superficie. Esto puede ser perjudicial para la apariencia y puede necesitar ser eliminado mediante procesos secundarios como el decapado o el granallado abrasivo.

Para evitar esto, el recocido a menudo se realiza en un horno de atmósfera controlada, utilizando gases inertes o reductores (como nitrógeno, argón o hidrógeno) para desplazar el oxígeno.

Posibilidad de cambios dimensionales

El alivio de las tensiones internas puede provocar ligeros cambios en las dimensiones del tubo, incluida su longitud y rectitud. Para aplicaciones de alta precisión, esta posibilidad de movimiento debe anticiparse y gestionarse.

Tomar la decisión correcta para su objetivo

El proceso de recocido correcto está dictado enteramente por su objetivo final.

- Si su enfoque principal es la máxima conformabilidad para doblado o ensanchado severo: Necesita un recocido completo que produzca el estado de material más blando posible calentando por encima de la temperatura crítica y enfriando muy lentamente.

- Si su enfoque principal es preparar un tubo endurecido por trabajo para el siguiente paso de trefilado o conformado: Un recocido de proceso (o "recocido intermedio") a una temperatura más baja es suficiente para restaurar suficiente ductilidad para continuar con la fabricación sin provocar un crecimiento excesivo del grano.

- Si su enfoque principal es garantizar la estabilidad dimensional después de la soldadura o el mecanizado: Un recocido de alivio de tensión a baja temperatura es la opción correcta, ya que elimina las tensiones internas sin ablandar significativamente el material ni cambiar su microestructura central.

En última instancia, comprender el recocido le permite especificar no solo una pieza, sino una condición del material perfectamente adecuada para su función prevista.

Tabla de resumen:

| Propósito del recocido | Beneficio clave |

|---|---|

| Aliviar la tensión interna | Previene deformaciones y fallos prematuros |

| Mejorar la ductilidad | Permite un doblado y conformado más fáciles |

| Refinar la estructura del grano | Asegura propiedades mecánicas consistentes |

¿Necesita un procesamiento térmico preciso para los tubos de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones que aseguran que sus procesos de recocido sean controlados y repetibles. Ya sea que trabaje con acero, cobre u otras aleaciones, nuestra experiencia le ayuda a lograr las propiedades del material perfectas para la fabricación o la estabilidad. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de recocido de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Cómo funciona un horno tubular? Domine el control térmico y atmosférico preciso

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura