En esencia, un Horno de Arco Eléctrico (EAF) es un potente horno metalúrgico que funde metal, principalmente chatarra de acero, utilizando el calor inmenso de un arco eléctrico. Este proceso no depende de la combustión química ni de la inducción electromagnética, sino de la energía térmica directa generada cuando se forma un arco eléctrico de alta corriente entre electrodos de grafito y la carga metálica.

Un horno de arco eléctrico convierte fundamentalmente grandes cantidades de energía eléctrica en calor intenso. El proceso es un evento térmico de fuerza bruta, donde se utiliza un arco controlado y de alta energía —esencialmente un rayo artificial— para fundir toneladas de chatarra metálica en un recipiente revestido de material refractario.

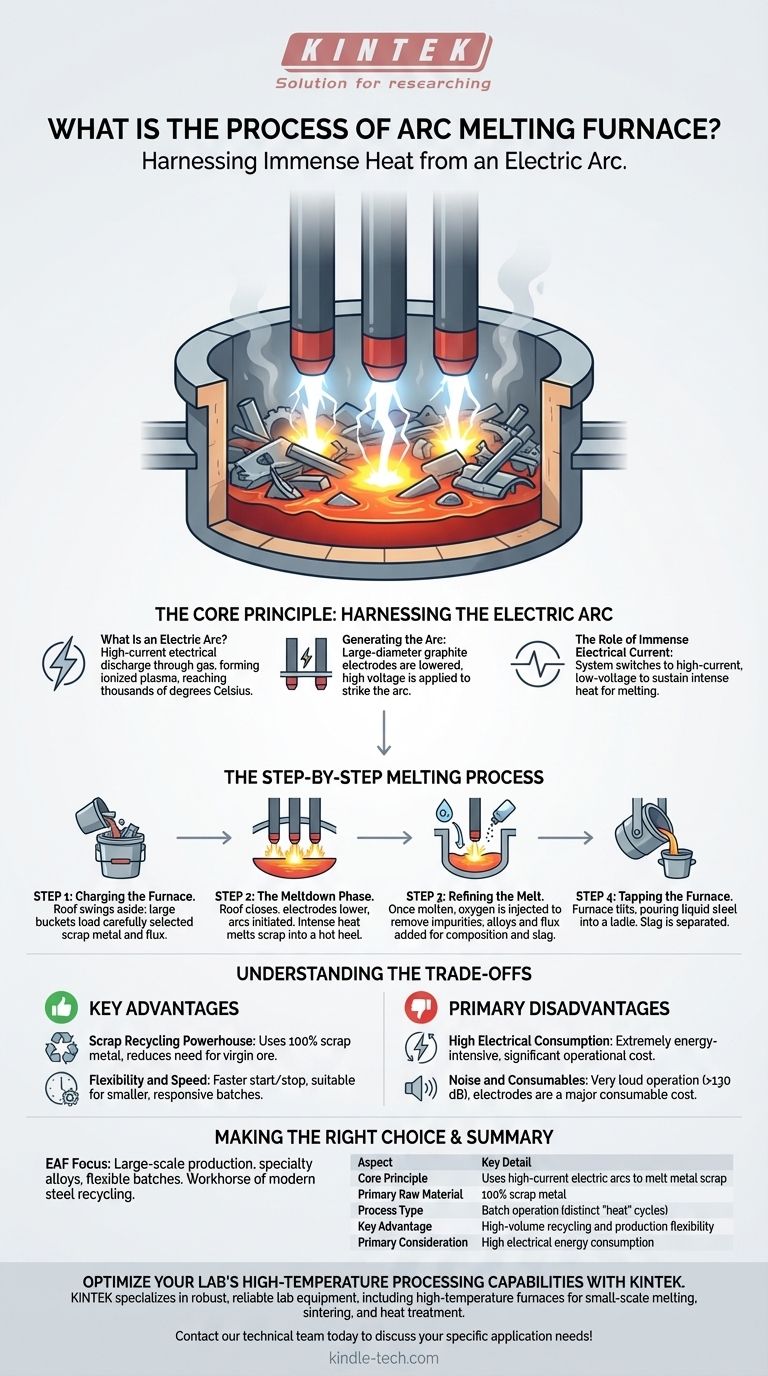

El Principio Central: Aprovechar el Arco Eléctrico

Toda la operación de un EAF depende de un único y potente fenómeno físico: el arco eléctrico. Comprender esto es clave para entender el horno.

¿Qué es un Arco Eléctrico?

Un arco eléctrico es una descarga eléctrica de alta corriente a través de un gas, que se convierte en un plasma ionizado. Este canal de plasma puede alcanzar temperaturas de varios miles de grados Celsius, superando con creces el punto de fusión del acero. El EAF crea y mantiene este arco en un entorno controlado.

Generación del Arco

El horno utiliza electrodos de grafito de gran diámetro. Estos electrodos están montados en brazos móviles que se pueden subir o bajar. Para iniciar el proceso, los electrodos se bajan hasta que están cerca de la carga de chatarra metálica y se aplica un voltaje muy alto, lo que provoca que se inicie un arco.

El Papel de la Inmensa Corriente Eléctrica

Una vez establecido el arco, el sistema cambia a un estado de alta corriente y menor voltaje. Este flujo masivo de corriente eléctrica a través del arco y del propio metal es lo que genera el calor intenso y sostenido necesario para la fusión.

El Proceso de Fusión Paso a Paso

El proceso del EAF es una operación por lotes, lo que significa que sigue un ciclo distinto para cada carga, o "colada", de acero producida.

Paso 1: Carga del Horno

El ciclo comienza cargando el horno. El techo se aparta y se utilizan grandes cucharas llenas de chatarra metálica cuidadosamente seleccionada para "cargar" el horno desde arriba. Esta carga también puede incluir otras fuentes de hierro y agentes fundentes.

Paso 2: Fase de Fusión

Con el techo cerrado, los electrodos se bajan y se inicia el arco. El intenso calor radiante de los arcos comienza a fundir la chatarra directamente debajo de ellos, perforando la pila. A medida que se forma una piscina fundida, o "talón caliente", en el fondo, la transferencia de calor se vuelve más eficiente.

Paso 3: Refinación de la Fusión

Una vez que la chatarra está completamente fundida, el proceso pasa de la fusión al refinado. El objetivo es ajustar la composición química del acero fundido para cumplir con las especificaciones. Esto a menudo se logra inyectando oxígeno, que elimina impurezas como el carbono, y añadiendo aleaciones y agentes fundentes para formar una capa protectora de escoria.

Paso 4: Sangrado del Horno

Cuando el acero fundido alcanza la temperatura y composición química deseadas, se inclina el horno. El acero líquido se vierte a través de un orificio de sangrado hacia un gran recipiente revestido de material refractario llamado cuchara. La escoria se vierte por separado o se retiene en el horno.

Comprender las Compensaciones

Como todo proceso industrial, el EAF tiene ventajas y desventajas claras que lo hacen adecuado para aplicaciones específicas.

Ventaja Clave: La Potencia del Reciclaje de Chatarra

La mayor fortaleza del EAF es su capacidad para utilizar chatarra metálica al 100% como materia prima principal. Esto lo convierte en una piedra angular del reciclaje moderno de acero, reduciendo la necesidad de mineral de hierro virgen y el impacto ambiental asociado a la minería.

Ventaja Clave: Flexibilidad y Velocidad

Los EAF son mucho más flexibles que los altos hornos tradicionales. Se pueden arrancar y detener con relativa rapidez y pueden producir una amplia variedad de grados de acero en lotes más pequeños, lo que permite una producción más receptiva.

Desventaja Principal: Alto Consumo Eléctrico

El proceso requiere una inmensa cantidad de energía. Un EAF es una de las cargas eléctricas individuales más grandes en una red eléctrica regional, y los costos de electricidad son un factor importante en su presupuesto operativo.

Desventaja Principal: Ruido y Consumibles

La operación es extremadamente ruidosa, a menudo superando los 130 decibelios. Además, los electrodos de grafito representan un costo significativo en consumibles, ya que se consumen gradualmente durante el proceso de fusión.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un EAF está impulsada por la disponibilidad de materia prima, la escala de producción y el producto deseado.

- Si su enfoque principal es la producción de acero a gran escala a partir de chatarra: El EAF es el estándar indiscutible de la industria para esta aplicación.

- Si su enfoque principal es la producción de aleaciones de acero especiales en lotes flexibles: El EAF ofrece un control superior sobre la química de la fusión y tiempos de respuesta más rápidos en comparación con los métodos basados en mineral.

- Si lo compara con un horno de inducción: Utilice un horno de arco para la fusión de chatarra de acero al carbono de gran volumen y un horno de inducción para fusiones más pequeñas y limpias, aleaciones de alto valor o metales no ferrosos donde se debe minimizar la contaminación.

En última instancia, el Horno de Arco Eléctrico es el caballo de batalla del reciclaje moderno de acero, valorado por su flexibilidad en la materia prima y su velocidad de producción.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Central | Utiliza arcos eléctricos de alta corriente para fundir chatarra metálica |

| Materia Prima Principal | Chatarra metálica al 100% |

| Tipo de Proceso | Operación por lotes (ciclos de 'colada' distintos) |

| Ventaja Clave | Reciclaje de gran volumen y flexibilidad de producción |

| Consideración Principal | Alto consumo de energía eléctrica |

Optimice las capacidades de procesamiento a alta temperatura de su laboratorio con KINTEK.

Ya sea que trabaje con aleaciones metálicas, cerámicas o materiales avanzados, contar con la tecnología de horno adecuada es fundamental para su investigación y desarrollo. KINTEK se especializa en el suministro de equipos de laboratorio robustos y fiables, incluidos hornos de alta temperatura ideales para aplicaciones de fusión, sinterización y tratamiento térmico a pequeña escala.

Permita que nuestros expertos le ayuden a seleccionar el equipo perfecto para mejorar la eficiencia de su laboratorio y lograr resultados precisos y repetibles.

¡Contacte a nuestro equipo técnico hoy mismo para analizar sus necesidades específicas de aplicación!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo