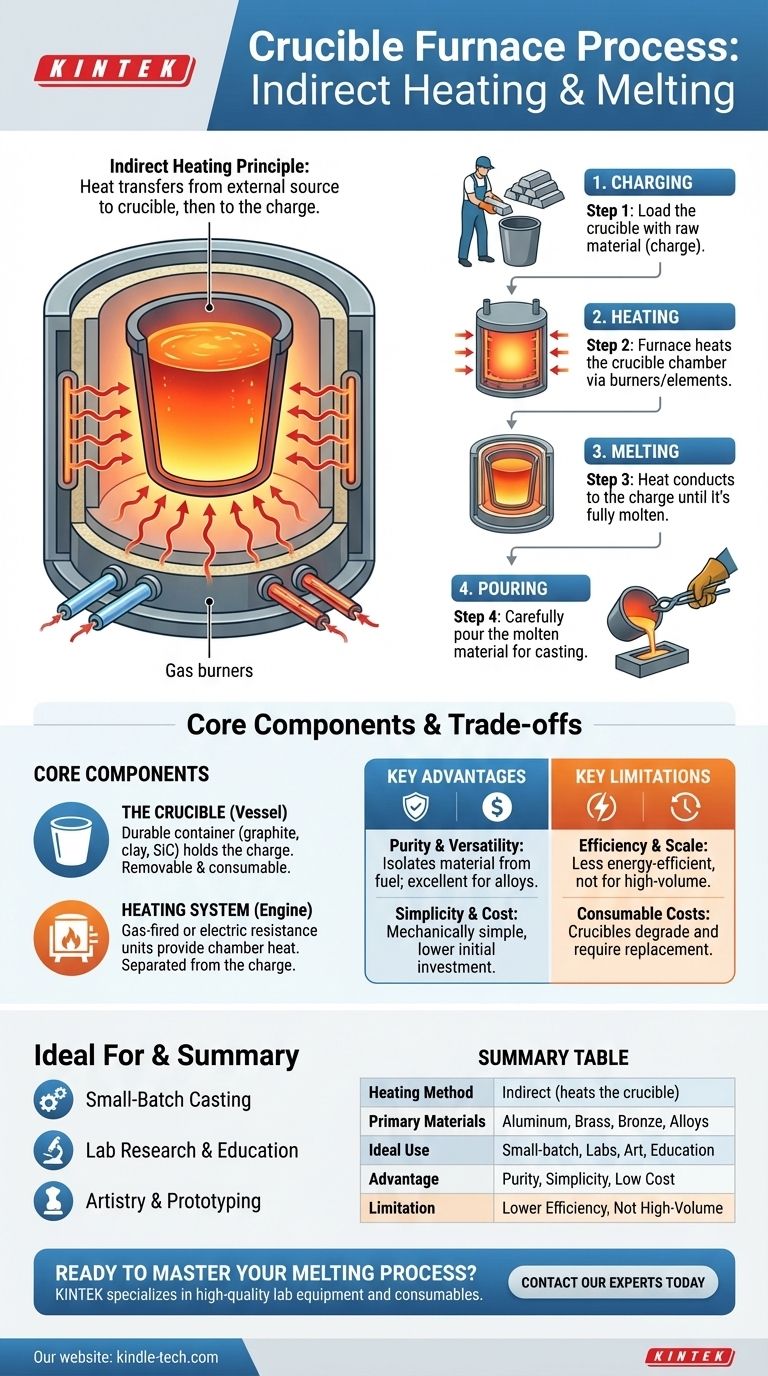

En esencia, el proceso del horno de crisol es un método sencillo de calentamiento indirecto. Un material, típicamente metal, se coloca dentro de un recipiente duradero llamado crisol. Luego, el horno calienta el exterior de este crisol, transfiriendo energía térmica a través de sus paredes hasta que el material interior se derrite y está listo para ser vertido.

Un horno de crisol funciona con el principio simple de calentar un recipiente para fundir su contenido. La fortaleza de este método es su versatilidad para trabajos a pequeña escala, pero su enfoque de calentamiento indirecto también define sus limitaciones en términos de eficiencia y escala industrial.

Desglosando los componentes principales

Para entender el proceso, primero debe comprender sus dos partes esenciales. El horno es un sistema construido para separar la fuente de calor del material que se está fundiendo.

El crisol: el corazón del horno

El crisol es el recipiente que contiene la carga, que es el término para la materia prima a fundir. No forma parte del horno en sí, sino que es un recipiente extraíble y consumible.

Estos están hechos de materiales refractarios como grafito, arcilla o carburo de silicio que pueden soportar temperaturas extremas y choques térmicos sin contaminar el metal fundido.

El sistema de calefacción: el motor

El horno proporciona una cámara supercalentada para el crisol. El calor es generado por una fuente externa que nunca toca directamente el material que se está fundiendo.

Los dos tipos principales son los hornos de gas, que utilizan potentes quemadores, y los hornos de resistencia eléctrica, que utilizan elementos calefactores similares a un horno de cerámica. Ambos están diseñados para calentar la cámara, que luego irradia calor al crisol.

El proceso de fusión paso a paso

El flujo de trabajo operativo es simple, lo cual es una de sus principales ventajas. Cada paso es una fase distinta de transformación de un sólido en un líquido.

Paso 1: Carga del crisol

El proceso comienza "cargando" el crisol, lo que significa llenarlo con el material sólido (por ejemplo, lingotes de aluminio, chatarra de latón). El crisol cargado se coloca luego en el centro del horno frío.

Paso 2: Aplicación de calor

El horno se sella y se activa el sistema de calefacción. Los quemadores o elementos eléctricos calientan la cámara interna del horno. Este calor se transfiere a las paredes exteriores del crisol mediante radiación y convección.

Paso 3: Alcanzar un estado fundido

A medida que aumenta la temperatura del crisol, este conduce el calor hacia adentro, elevando la temperatura de la carga. La temperatura del horno se controla cuidadosamente hasta que el material interior se funde por completo. El operador puede inspeccionar visualmente la fusión o confiar en un sistema de control de temperatura.

Paso 4: Vertido y fundición

Una vez que el material está completamente líquido y a la temperatura de vertido correcta, el horno se apaga. El crisol al rojo vivo se levanta cuidadosamente del horno con pinzas especializadas y luego se usa para verter el material fundido en un molde.

Comprendiendo las ventajas y desventajas

La simplicidad del horno de crisol es tanto su mayor fortaleza como su principal debilidad. Elegir uno depende completamente de los requisitos de su tarea.

Ventaja clave: Pureza y versatilidad

Debido a que el material está aislado dentro del crisol, está protegido del contacto directo con la fuente de calor o los subproductos de la combustión. Esto lo hace excelente para fundir una amplia gama de materiales, incluidos aluminio, latón y bronce, y para crear aleaciones específicas donde la pureza es clave.

Ventaja clave: Simplicidad y costo

Los hornos de crisol se encuentran entre los diseños de hornos más antiguos y mecánicamente más simples. Esto los hace relativamente económicos de comprar y operar, especialmente para pequeños talleres, laboratorios o fundiciones de aficionados.

Limitación clave: Eficiencia y escala

El calentamiento indirecto es inherentemente menos eficiente energéticamente que los métodos de calentamiento directo (como un horno de inducción). Una cantidad significativa de energía se utiliza para calentar la cámara del horno y el crisol mismo, no solo el metal. Esta ineficiencia los hace antieconómicos para la producción industrial a gran escala y alto volumen.

Limitación clave: Costos de consumibles

Los crisoles son duraderos pero no permanentes. Están sujetos a un intenso choque térmico y eventualmente se degradarán o agrietarán, lo que requerirá su reemplazo. Esto representa un costo operativo recurrente que debe tenerse en cuenta.

¿Es un horno de crisol adecuado para su objetivo?

Para tomar la decisión correcta, alinee las capacidades de la tecnología con su objetivo principal.

- Si su enfoque principal es la fundición de metales en pequeños lotes, el arte o la investigación de laboratorio: El horno de crisol ofrece un equilibrio ideal de versatilidad, control preciso y rentabilidad.

- Si su enfoque principal es aprender los principios fundamentales de la fundición: El horno de crisol proporciona una demostración clara y práctica de los conceptos básicos de fusión y fundición.

- Si su enfoque principal es la fusión a gran volumen y escala industrial: Debe investigar tecnologías de calentamiento directo más eficientes energéticamente, como los hornos de inducción o de arco.

Comprender este proceso fundamental le permite seleccionar la herramienta adecuada para su tarea de fusión específica.

Tabla resumen:

| Aspecto | Característica del horno de crisol |

|---|---|

| Método de calentamiento | Indirecto (calienta el recipiente del crisol) |

| Materiales primarios fundidos | Aluminio, latón, bronce, aleaciones |

| Ideal para | Fundición en pequeños lotes, arte, laboratorios, educación |

| Ventaja clave | Pureza del material, simplicidad, bajo costo |

| Limitación clave | Menor eficiencia energética, no para alto volumen |

¿Listo para dominar su proceso de fusión?

Ya sea que esté montando una pequeña fundición, avanzando en la investigación de laboratorio o creando intrincadas obras de arte en metal, contar con el equipo adecuado es crucial. El horno de crisol es un punto de partida perfecto por su simplicidad y versatilidad.

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos crisoles duraderos y sistemas de horno confiables diseñados para satisfacer las demandas precisas de laboratorios, talleres e instituciones educativas.

Permítanos ayudarle a lograr fusiones precisas y puras en todo momento.

Contacte hoy mismo a nuestros expertos a través de nuestro Formulario de Contacto para discutir sus necesidades específicas y encontrar la solución de horno de crisol ideal para su proyecto.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué se seleccionan crisoles de alúmina de alta pureza para pruebas de oxidación? Garantice la precisión a 1200 °C para aleaciones ODS de Fe-Cr-Al

- ¿Qué papel juega un crisol de corindón en la reducción carbotérmica al vacío? Garantizando la pureza y estabilidad química

- ¿Qué crisol es mejor para fundir cobre? Elija el crisol adecuado para fundiciones limpias y eficientes

- ¿Cuáles son los beneficios de usar crisoles de cerámica en la oxidación hidrotermal? Asegure la integridad pura de la reacción

- ¿Qué se puede hacer con un crisol? Desbloquee la fusión a alta temperatura para metales, vidrio y más

- ¿Por qué se seleccionan los crisoles de corindón para contener las muestras de S30403? Garantice la precisión en las pruebas de oxidación a alta temperatura

- ¿Qué crisol se utiliza para quemar muestras a alta temperatura? Una guía de porcelana, alúmina y más

- ¿Para qué se utilizan los crisoles en el laboratorio? Herramientas esenciales para el procesamiento a altas temperaturas