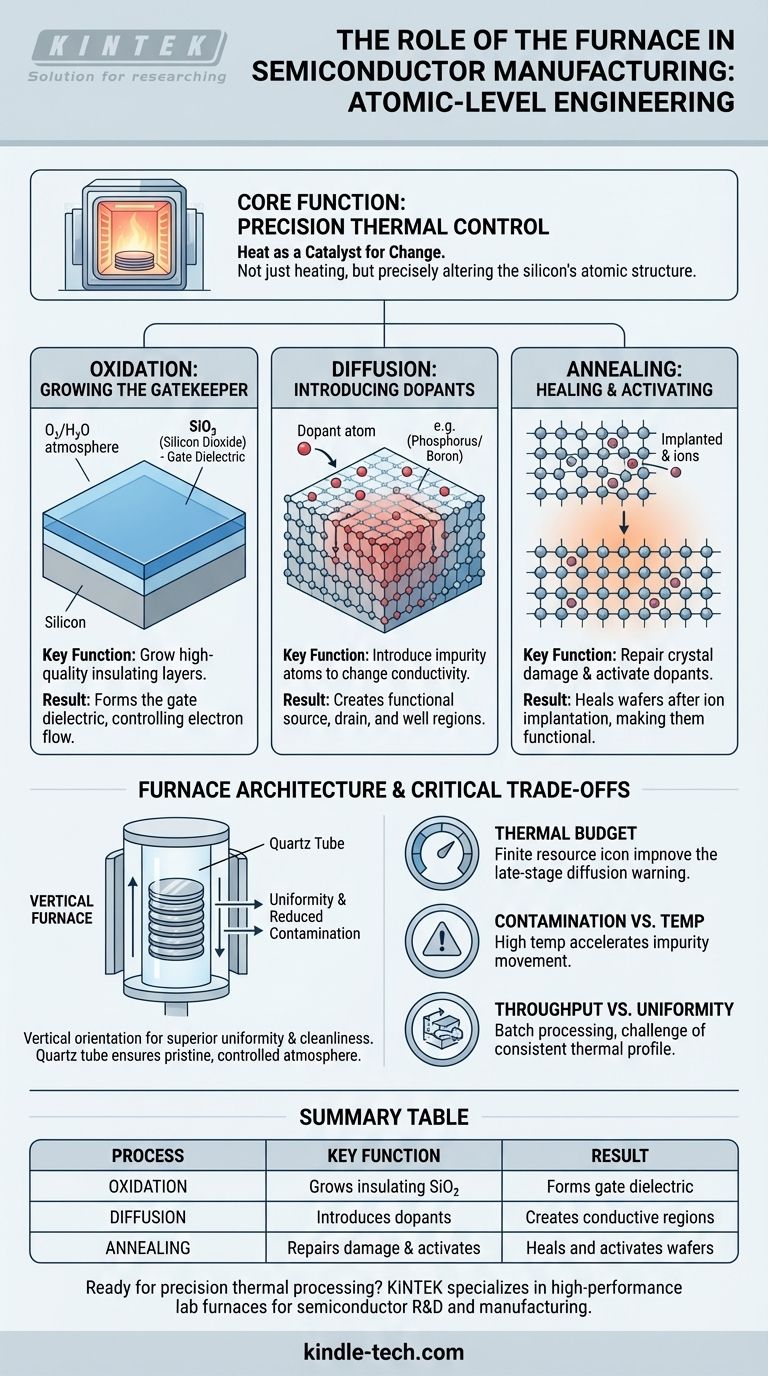

En la fabricación de semiconductores, un horno es una cámara de procesamiento de alta temperatura utilizada para modificar con precisión las propiedades químicas y eléctricas de las obleas de silicio. Estos procesos térmicos no se tratan simplemente de calentar; implican temperaturas, atmósferas de gas y duraciones de tiempo cuidadosamente controladas para realizar tres funciones críticas: el crecimiento de capas aislantes de alta calidad (oxidación), la introducción de impurezas para cambiar la conductividad (difusión) y la reparación de daños cristalinos (recocido).

El propósito principal de un horno no es solo calentar una oblea, sino utilizar la energía térmica como una herramienta para alterar intencionalmente la estructura atómica del silicio, permitiendo la creación de los bloques de construcción fundamentales de un circuito integrado.

La función principal: control térmico de precisión

Un horno de semiconductores es mucho más que un simple horno. Es un instrumento de ingeniería a nivel atómico donde el calor es el catalizador principal del cambio.

Todo el proceso se rige por una receta precisa que dicta las rampas de temperatura, los tiempos de estabilización, las composiciones de gas y los caudales. Incluso desviaciones menores pueden comprometer el rendimiento y la fiabilidad del microchip final.

Oxidación: el crecimiento del guardián

El proceso de horno más fundamental es la oxidación térmica. Esto implica calentar una oblea de silicio en un ambiente que contenga oxígeno o vapor de agua.

Este proceso provoca el crecimiento de una capa de dióxido de silicio (SiO₂) —un aislante altamente estable y uniforme— en la superficie de la oblea. Esta capa de óxido es crítica; sirve como dieléctrico de puerta en un transistor MOSFET, la delgada barrera que controla el flujo de electrones. La calidad y el grosor de esta capa determinan directamente el rendimiento del transistor.

Difusión: introducción de dopantes

Para crear transistores funcionales, se debe alterar la conductividad eléctrica de regiones específicas del silicio. Esto se logra introduciendo átomos de impurezas, conocidos como dopantes, en la red cristalina del silicio.

El horno facilita la difusión, donde las altas temperaturas proporcionan la energía necesaria para que los átomos dopantes (como el fósforo para el tipo n o el boro para el tipo p) se muevan desde la superficie de la oblea hacia el interior del silicio. Al controlar la temperatura y el tiempo, los ingenieros pueden definir con precisión la profundidad y la concentración de estas regiones dopadas, formando las estructuras de fuente, drenaje y pozo de un transistor.

Recocido: curación y activación

Procesos como la implantación iónica, donde los dopantes se disparan físicamente hacia la oblea, causan un daño significativo a la estructura cristalina del silicio. Los átomos implantados tampoco se encuentran inicialmente en las posiciones de red correctas para ser eléctricamente activos.

El recocido es un proceso térmico utilizado para reparar este daño. Al calentar la oblea a una temperatura específica, los átomos de silicio pueden reorganizarse de nuevo en una red cristalina estable. Esta misma energía térmica también permite que los átomos dopantes implantados se muevan a las posiciones correctas y se "activen" eléctricamente, haciendo que la región dopada sea funcional.

Comprensión de la arquitectura del horno

Las fábricas modernas utilizan principalmente dos tipos de sistemas de hornos, cada uno diseñado para maximizar el control y minimizar la contaminación.

Hornos verticales vs. horizontales

Mientras que las fábricas más antiguas utilizaban hornos horizontales donde las obleas se procesaban acostadas, la fabricación moderna utiliza abrumadoramente hornos verticales. En un horno vertical, las obleas se apilan una encima de la otra en una "barca" de cuarzo.

Esta orientación vertical ofrece una uniformidad de temperatura superior en todas las obleas y reduce significativamente el riesgo de contaminación por partículas, ya que es más probable que las partículas caigan al fondo de la cámara en lugar de sobre las superficies de las obleas.

El papel crítico del tubo de cuarzo

Las obleas no se colocan directamente en el horno. En su lugar, se cargan en un tubo de cuarzo ultrapuro.

Este tubo aísla las obleas de los elementos calefactores metálicos y del entorno exterior, creando una atmósfera prístina y controlada. La pureza del cuarzo es primordial, ya que cualquier contaminante que se filtre del tubo a altas temperaturas podría difundirse en el silicio y arruinar los dispositivos.

Las compensaciones críticas

El uso de un horno implica un delicado equilibrio de factores contrapuestos. Estas compensaciones son fundamentales para el trabajo de un ingeniero de procesos.

Presupuesto térmico: un recurso finito

Cada paso de alta temperatura consume parte del presupuesto térmico de la oblea. Esta es la cantidad total de procesamiento térmico que una oblea puede soportar antes de que los pasos anteriores se vean afectados negativamente.

Por ejemplo, un proceso de recocido en una etapa tardía puede hacer que los dopantes de un paso de difusión anterior se extiendan más de lo previsto, difuminando los bordes de un transistor y alterando su rendimiento. Gestionar el presupuesto térmico a lo largo de docenas de pasos es uno de los desafíos más complejos en la integración de procesos.

Contaminación vs. temperatura

Las altas temperaturas aceleran todo, incluido el movimiento de contaminantes no deseados. Un solo átomo metálico que se difunde en la región activa de un transistor puede crear una ruta de fuga y hacer que el dispositivo falle.

Esto obliga a un enfoque intransigente en la limpieza, desde la pureza de los gases de proceso hasta el material del tubo del horno y el equipo de manipulación de obleas.

Rendimiento vs. uniformidad

Los hornos por lotes, que procesan 100-150 obleas a la vez, ofrecen un alto rendimiento, lo cual es esencial para una fabricación rentable. Sin embargo, garantizar que cada oblea del lote experimente exactamente el mismo perfil térmico es un desafío de ingeniería significativo.

Pequeñas variaciones de temperatura desde la parte superior hasta la inferior del lote pueden conducir a ligeras diferencias en el espesor del óxido o la profundidad de la unión, lo que afecta la consistencia de chip a chip.

Tomar la decisión correcta para su objetivo

Comprender los procesos del horno es clave para conectar la física de los dispositivos con las realidades de la fabricación.

- Si su enfoque principal es la integración de procesos: Su principal preocupación es gestionar el presupuesto térmico acumulativo para garantizar que cada paso térmico logre su objetivo sin perturbar los resultados de los pasos anteriores.

- Si su enfoque principal es la física de los dispositivos: Debe reconocer que la oxidación y difusión del horno crean directamente las estructuras físicas —el óxido de puerta y las uniones dopadas— que gobiernan el comportamiento y el rendimiento del transistor.

- Si su enfoque principal es el rendimiento de fabricación: Su objetivo es garantizar la uniformidad del proceso y minimizar la contaminación dentro del horno para producir dispositivos consistentes y confiables en cada oblea de cada lote.

En última instancia, dominar el horno es dominar el arte fundamental de transformar el silicio puro en un circuito integrado complejo.

Tabla resumen:

| Proceso | Función clave | Resultado |

|---|---|---|

| Oxidación | Crea una capa aislante de dióxido de silicio (SiO₂) | Forma el dieléctrico de puerta para transistores |

| Difusión | Introduce átomos dopantes para alterar la conductividad | Crea regiones de fuente, drenaje y pozo |

| Recocido | Repara el daño cristalino y activa los dopantes | Cura las obleas después de la implantación iónica |

¿Listo para lograr un procesamiento térmico de precisión en su laboratorio? KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento diseñados para las exigentes demandas de I+D y fabricación de semiconductores. Nuestras soluciones ofrecen la uniformidad de temperatura, el control de la contaminación y la fiabilidad que necesita para los procesos de oxidación, difusión y recocido. Contacte hoy mismo a nuestros expertos a través de nuestro formulario de contacto para discutir cómo podemos apoyar sus objetivos de fabricación de semiconductores.

Guía Visual

Productos relacionados

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

La gente también pregunta

- ¿De qué está hecho un tubo de cuarzo? Cuarzo fundido para una resistencia térmica y química extrema

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la resistencia a la temperatura de un tubo cerámico? Depende del material: encuentre el adecuado

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos