En resumen, la Deposición Química de Vapor a Baja Presión (LPCVD) es un proceso que crea una película delgada sólida y de alta pureza sobre la superficie de un material (conocido como sustrato). Funciona introduciendo gases precursores reactivos en una cámara a muy baja presión y alta temperatura. El calor provoca que los gases reaccionen y se descompongan, depositando una capa uniforme del material deseado sobre el sustrato calentado.

La idea fundamental es que operar a baja presión aumenta significativamente la uniformidad de la película depositada. Esto permite que LPCVD recubra superficies tridimensionales complejas y procese muchos sustratos a la vez con una consistencia excepcional.

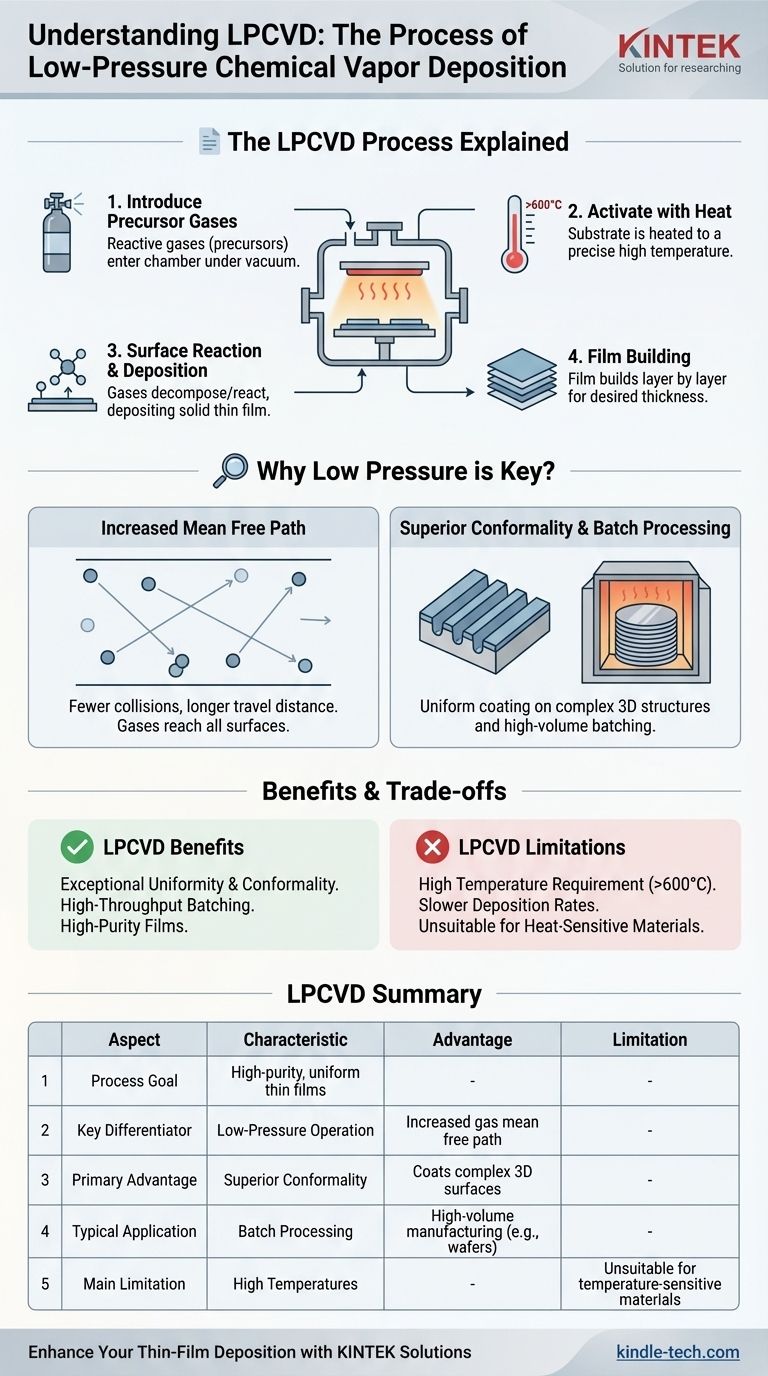

El Proceso Fundamental: Deposición Química de Vapor (CVD)

Antes de comprender la ventaja de la "baja presión", primero debemos captar el mecanismo central de la Deposición Química de Vapor (CVD), que forma la base del proceso LPCVD.

Paso 1: Introducción de Gases Precursores

El proceso comienza alimentando gases volátiles específicos, conocidos como precursores, a una cámara de reacción que está al vacío. Estos gases contienen los elementos químicos que formarán la película delgada final.

Paso 2: Activación de la Reacción con Calor

Dentro de la cámara, uno o más sustratos se calientan a una temperatura de reacción precisa. Esta energía térmica es el catalizador para todo el proceso.

Paso 3: Deposición sobre el Sustrato

Cuando los gases precursores entran en contacto con la superficie caliente del sustrato, sufren una reacción química o se descomponen. Esta reacción forma un material sólido no volátil que se adhiere directamente al sustrato, creando la película delgada.

Paso 4: Construcción de la Película

Con el tiempo, este proceso de deposición continúa, construyendo la película capa por capa. El resultado es un material sólido altamente puro y a menudo cristalino o amorfo distribuido uniformemente por todo el sustrato.

Por Qué la Baja Presión es la Diferencia Clave

Operar el proceso CVD a baja presión (LPCVD) no es un ajuste menor; cambia fundamentalmente la física de la deposición y proporciona ventajas distintas y potentes.

Aumento del Camino Libre Medio

A baja presión, hay muchas menos moléculas de gas en la cámara. Esto aumenta drásticamente el camino libre medio: la distancia promedio que una molécula de gas puede recorrer antes de colisionar con otra.

Este camino más largo significa que es más probable que las moléculas precursoras lleguen a cada rincón y grieta del sustrato antes de reaccionar, en lugar de reaccionar en la fase gaseosa.

Conformidad Superior

El resultado directo de un mayor camino libre medio es una conformidad excepcional. La película se deposita uniformemente no solo en superficies planas, sino también sobre escalones, dentro de zanjas y alrededor de estructuras 3D complejas.

Esta es una ventaja clave sobre los métodos de deposición por línea de visión como la Deposición Física de Vapor (PVD).

Procesamiento por Lotes de Alto Rendimiento

La excelente uniformidad de LPCVD permite apilar sustratos verticalmente en un horno, muy juntos.

Debido a que el gas puede penetrar eficazmente los espacios entre ellos, cientos de obleas o componentes pueden recubrirse simultáneamente en un solo "lote", haciendo que el proceso sea altamente eficiente para la fabricación.

Comprender las Compensaciones

Aunque es potente, LPCVD no es la solución para todas las aplicaciones. Sus limitaciones principales están directamente relacionadas con su dependencia de la energía térmica.

Requisito de Alta Temperatura

Los procesos LPCVD generalmente requieren temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias.

Este calor elevado puede dañar o alterar los materiales o dispositivos subyacentes ya fabricados en el sustrato, lo que lo hace inadecuado para aplicaciones sensibles a la temperatura.

Tasas de Deposición Más Lentas

El proceso está generalmente limitado por la velocidad de la reacción superficial. En comparación con otros métodos como la CVD a presión atmosférica (APCVD), las tasas de deposición para LPCVD suelen ser más bajas.

Esto lo hace menos ideal para aplicaciones que requieren películas muy gruesas donde la velocidad es la principal preocupación.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente de las propiedades requeridas de la película final y de las limitaciones de su sustrato.

- Si su enfoque principal es una uniformidad excepcional y un recubrimiento conforme en superficies complejas: LPCVD es la opción superior debido a su operación a baja presión.

- Si su enfoque principal es el rendimiento de fabricación de gran volumen: La capacidad de procesamiento por lotes de LPCVD lo convierte en una solución altamente rentable y eficiente.

- Si su sustrato no tolera altas temperaturas: Debe considerar métodos alternativos como la CVD asistida por Plasma (PECVD), que utiliza energía de plasma para permitir reacciones a temperaturas mucho más bajas.

En última instancia, comprender la interacción entre la presión, la temperatura y el transporte de gases es la clave para dominar la deposición de películas delgadas.

Tabla Resumen:

| Aspecto Clave | Característica de LPCVD |

|---|---|

| Objetivo del Proceso | Depositar películas delgadas uniformes y de alta pureza sobre un sustrato |

| Diferenciador Clave | Opera a baja presión para aumentar el camino libre medio del gas |

| Ventaja Principal | Conformidad y uniformidad superiores en estructuras 3D complejas |

| Aplicación Típica | Procesamiento por lotes de alto rendimiento de múltiples sustratos (p. ej., obleas) |

| Limitación Principal | Requiere altas temperaturas (>600°C), inadecuado para materiales sensibles a la temperatura |

¿Necesita una Película Delgada Uniforme y de Alta Pureza para su Aplicación?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos de deposición de películas delgadas como LPCVD. Ya sea que esté desarrollando dispositivos semiconductores, MEMS o recubrimientos avanzados, nuestras soluciones le ayudan a lograr una uniformidad y conformidad de película excepcionales incluso en las superficies 3D más complejas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros sistemas y soporte LPCVD pueden mejorar las capacidades de su laboratorio y el rendimiento de fabricación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas