Para ser precisos, la deposición química de vapor a baja presión (LPCVD) de nitruro de silicio es un proceso en el que un gas que contiene silicio y un gas que contiene nitrógeno reaccionan a altas temperaturas y baja presión dentro de una cámara. Esta reacción química controlada forma una película delgada sólida y altamente uniforme de nitruro de silicio (Si₃N₄) directamente sobre un sustrato, como una oblea de silicio. Es una técnica fundamental en la microfabricación para crear capas aislantes y protectoras robustas.

El principio central de LPCVD es el uso de alta temperatura para impulsar una reacción química superficial y baja presión para asegurar que los gases reactivos puedan dispersarse uniformemente. Esta combinación produce películas de nitruro de silicio excepcionalmente uniformes y puras que pueden adaptarse a topologías de superficie complejas, pero no se puede utilizar en materiales sensibles a la temperatura.

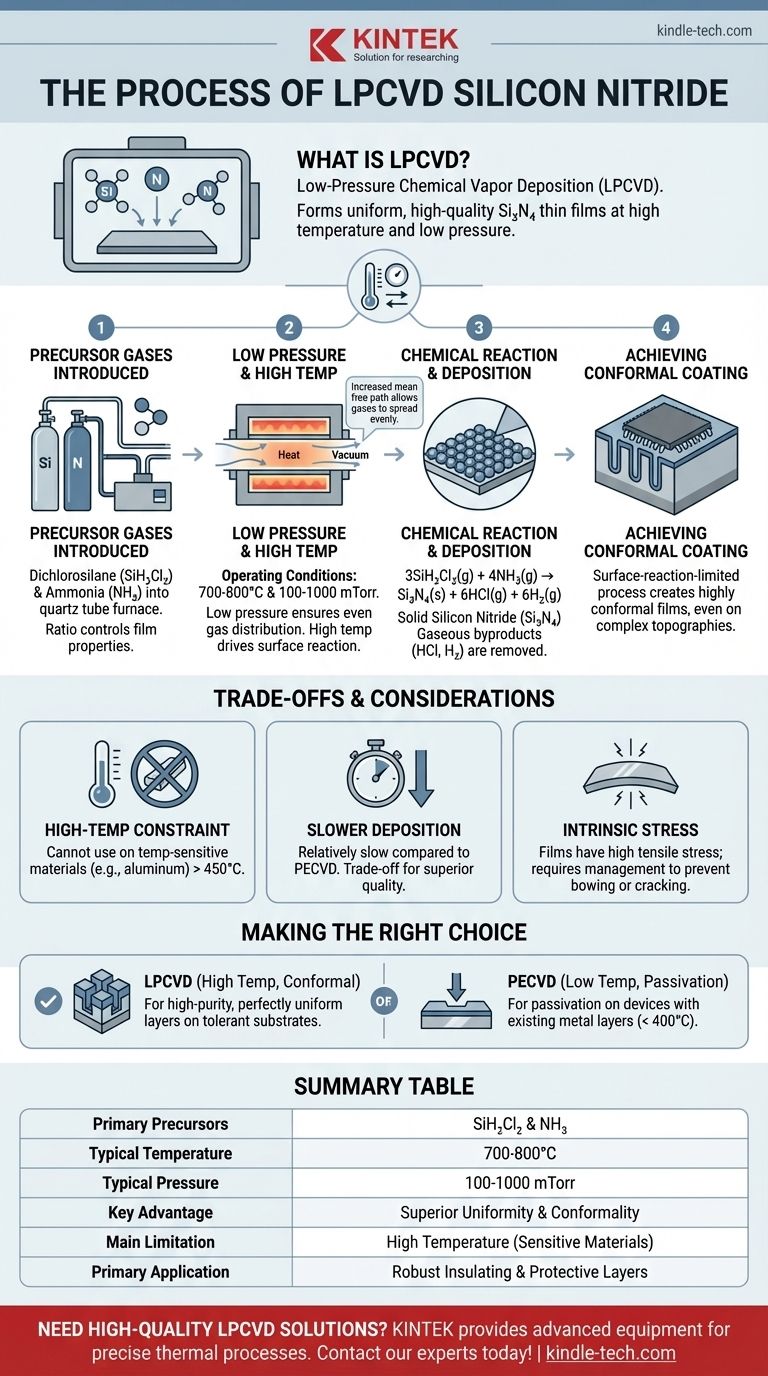

El proceso fundamental de LPCVD

LPCVD para nitruro de silicio no es una acción única, sino una secuencia de pasos cuidadosamente controlados. La calidad de la película final depende de un control preciso sobre cada etapa de este proceso térmico y químico.

La introducción de gases precursores

El proceso comienza introduciendo dos gases precursores primarios en un horno de tubo de cuarzo de alta temperatura.

Los precursores más comunes son el diclorosilano (SiH₂Cl₂) como fuente de silicio y el amoniaco (NH₃) como fuente de nitrógeno. Su proporción se controla cuidadosamente para determinar las propiedades de la película final.

El papel de la baja presión y la alta temperatura

Las características definitorias del proceso son sus condiciones de funcionamiento. El horno se mantiene a una baja presión (típicamente 100-1000 mTorr) y una alta temperatura (típicamente 700-800°C).

La baja presión aumenta el camino libre medio de las moléculas de gas, permitiéndoles viajar más lejos sin colisionar. Esto asegura que los gases precursores se distribuyan uniformemente por toda la cámara y por todas las superficies del sustrato antes de reaccionar.

La alta temperatura proporciona la energía térmica necesaria para iniciar la reacción química en la superficie del sustrato.

La reacción química en el sustrato

Una vez que los gases precursores alcanzan el sustrato calentado, tienen suficiente energía para reaccionar y descomponerse, formando una película sólida. La reacción química global simplificada es:

3SiH₂Cl₂(g) + 4NH₃(g) → Si₃N₄(s) + 6HCl(g) + 6H₂(g)

El nitruro de silicio (Si₃N₄) sólido se deposita en la superficie del sustrato, mientras que los subproductos gaseosos, cloruro de hidrógeno (HCl) e hidrógeno (H₂), se eliminan de la cámara mediante el sistema de vacío.

Lograr un recubrimiento conforme

Debido a que la reacción es impulsada principalmente por la alta temperatura superficial y no está limitada por la velocidad de llegada del gas, se conoce como un proceso limitado por la reacción superficial.

Esta es la clave de la ventaja más significativa de LPCVD: la creación de películas altamente conformes. La película se deposita a una velocidad uniforme en todas las superficies, incluidas las paredes laterales verticales y las zanjas profundas, lo cual es fundamental para fabricar dispositivos microelectrónicos complejos y tridimensionales.

Comprender las compensaciones

Aunque potente, el proceso LPCVD implica compensaciones críticas que dictan dónde se puede y no se puede usar en un flujo de fabricación.

La restricción de alta temperatura

La limitación más significativa del nitruro de silicio LPCVD es su alta temperatura de deposición.

Temperaturas superiores a 450°C pueden fundir o dañar ciertos materiales, especialmente el aluminio, que se usa comúnmente para interconexiones eléctricas. Esto significa que el nitruro de silicio LPCVD no se puede depositar después de que dichos metales se hayan colocado en la oblea.

Tasas de deposición más lentas

En comparación con métodos alternativos como la CVD mejorada con plasma (PECVD), la tasa de deposición para LPCVD es relativamente lenta. Esta es una compensación directa para lograr una calidad y uniformidad de película superiores.

Estrés intrínseco de la película

Las películas de nitruro de silicio LPCVD se forman naturalmente con alta tensión de tracción. Si no se gestiona adecuadamente ajustando los parámetros de deposición, esta tensión puede hacer que la oblea se doble o incluso provocar la delaminación y el agrietamiento de la película, comprometiendo la integridad del dispositivo.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición requiere una comprensión clara de los requisitos de su dispositivo, particularmente el presupuesto térmico y la necesidad de conformabilidad.

- Si su objetivo principal es crear una capa aislante de alta pureza y perfectamente uniforme en un sustrato tolerante a la temperatura: LPCVD es la elección definitiva debido a su conformabilidad y calidad de película superiores.

- Si su objetivo principal es depositar una capa de pasivación en un dispositivo con capas metálicas existentes: La CVD mejorada con plasma (PECVD) es la alternativa necesaria, ya que opera a temperaturas mucho más bajas (típicamente < 400°C), protegiendo los componentes sensibles.

En última instancia, comprender la interacción entre la temperatura, la presión y las propiedades de la película es clave para aprovechar la técnica de deposición adecuada para su aplicación específica.

Tabla resumen:

| Proceso de nitruro de silicio LPCVD | Detalles clave |

|---|---|

| Precursores primarios | Diclorosilano (SiH₂Cl₂) y amoniaco (NH₃) |

| Temperatura típica | 700-800°C |

| Presión típica | 100-1000 mTorr |

| Ventaja clave | Uniformidad y conformabilidad superiores en superficies complejas |

| Limitación principal | La alta temperatura restringe el uso en materiales sensibles |

| Aplicación principal | Capas aislantes y protectoras robustas en microelectrónica |

¿Necesita una película de nitruro de silicio uniforme y de alta calidad para su proceso de microfabricación?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos térmicos precisos como LPCVD. Nuestra experiencia garantiza que logre los recubrimientos conformes y la calidad de película superior que exigen su I+D o producción.

Permítanos discutir sus requisitos de aplicación específicos. Contacte a nuestros expertos hoy para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura