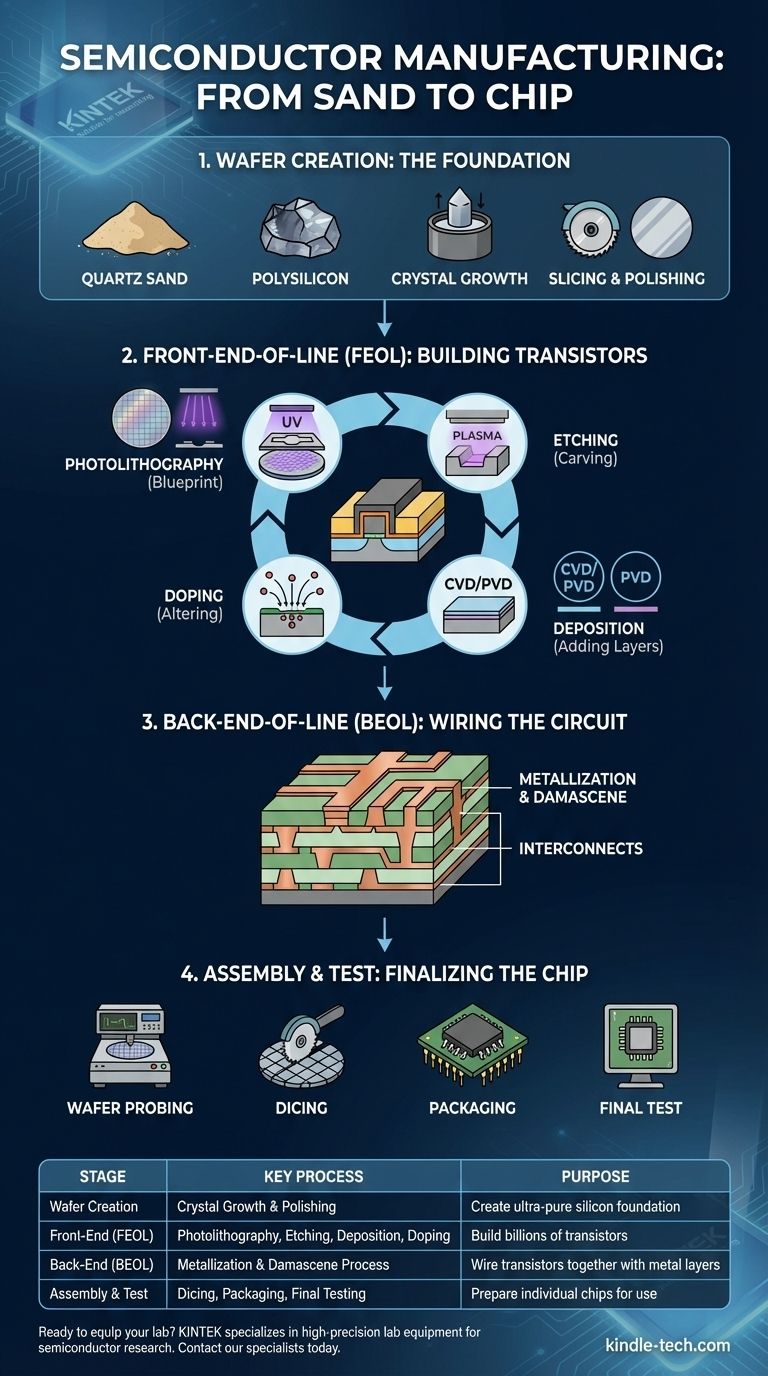

En esencia, la fabricación de semiconductores es un proceso de construcción de una ciudad microscópica de miles de millones de interruptores electrónicos en una oblea de silicio puro. No es una acción única, sino una secuencia altamente controlada de cientos de pasos distintos, divididos a grandes rasgos en cuatro etapas principales: la creación de la oblea de silicio, la fabricación de los circuitos en la oblea (front-end), el cableado de esos circuitos (back-end) y, finalmente, la prueba y el empaquetado de los chips terminados. Cada etapa requiere un nivel de precisión que se encuentra entre los más exigentes de toda la industria moderna.

El concepto central a comprender es que la fabricación de chips es un ciclo iterativo de procesos aditivos y sustractivos. Capas de material, a veces de solo unos pocos átomos de espesor, se depositan meticulosamente sobre una oblea de silicio, se les da un patrón usando luz y luego se graban selectivamente para formar gradualmente los miles de millones de transistores que componen un circuito integrado moderno.

De la arena al silicio: Creación de la oblea

Antes de que se pueda fabricar cualquier circuito, la base debe ser perfecta. Esta base es un disco de silicio casi impecable y ultrapuro llamado oblea.

La materia prima: Polisilicio

El proceso comienza con arena de cuarzo (dióxido de silicio), que se calienta y purifica para producir silicio de grado metalúrgico. Luego se refina aún más para obtener polisilicio de grado electrónico, un material con una pureza del 99.9999999%. Esta pureza extrema no es negociable, ya que incluso la más mínima impureza puede arruinar las propiedades eléctricas de un chip.

Crecimiento del lingote

Este polisilicio se funde en un crisol. Un pequeño cristal semilla se sumerge en el silicio fundido y se tira lentamente hacia arriba mientras gira. A medida que se tira, el silicio fundido se enfría y solidifica, siguiendo la estructura cristalina de la semilla. Esto crea un gran cilindro monocristalino conocido como lingote o "boule", que puede tener más de dos metros de largo y pesar cientos de kilogramos.

Corte y pulido

El lingote cilíndrico se corta en discos muy delgados utilizando una sierra con punta de diamante. Estos discos en bruto, conocidos como obleas, se muelen y pulen hasta obtener una superficie similar a un espejo y sin defectos. Una oblea típica tiene menos de un milímetro de espesor, pero debe ser perfectamente plana.

El núcleo de la fabricación de chips: Front-End-of-Line (FEOL)

Aquí es donde los transistores, los interruptores fundamentales de encendido/apagado de un chip, se construyen directamente sobre la superficie de la oblea de silicio. Esto ocurre a través de un ciclo repetitivo de cuatro procesos clave.

Paso 1: Fotolitografía (El plano)

La fotolitografía es el paso más crítico en la fabricación de chips. Una capa de material fotosensible, llamada fotorresistencia, se recubre sobre la oblea. Una máscara, que actúa como una plantilla que contiene el plano de una capa del circuito, se coloca sobre la oblea. Luego, una longitud de onda específica de luz (a menudo ultravioleta profunda, o DUV/EUV) se proyecta a través de la máscara, alterando la estructura química de la fotorresistencia expuesta.

Paso 2: Grabado (Tallado del patrón)

Luego, la oblea se expone a productos químicos o plasma que eliminan la fotorresistencia ablandada. Esto deja una capa estampada de fotorresistencia endurecida, protegiendo algunas áreas de la oblea mientras expone otras. En el proceso de grabado, se utiliza un gas (grabado en seco) o un líquido (grabado en húmedo) para eliminar el material de las áreas expuestas, tallando el patrón del circuito en la capa subyacente.

Paso 3: Deposición (Adición de nuevas capas)

Después del grabado, se añaden nuevas capas de material a la oblea. La deposición química de vapor (CVD) es un proceso en el que los gases reaccionan para formar una película sólida sobre la oblea, utilizada para crear capas aislantes (dieléctricas). La deposición física de vapor (PVD), o pulverización catódica, bombardea un material objetivo con iones, desprendiendo átomos que luego se depositan sobre la oblea, a menudo utilizada para capas metálicas.

Paso 4: Dopaje (Alteración de la conductividad)

Para que un transistor funcione, las propiedades eléctricas del propio silicio deben modificarse. Esto se realiza mediante la implantación iónica, un proceso en el que un acelerador de partículas de alta energía dispara iones específicos (como boro o fósforo) hacia la oblea de silicio. Este "dopaje" crea las regiones de tipo negativo (tipo N) y tipo positivo (tipo P) que permiten que un transistor se encienda y apague.

Este ciclo de litografía, grabado, deposición y dopaje se repite cientos de veces para construir las complejas estructuras tridimensionales de los transistores modernos.

Conexión de los transistores: Back-End-of-Line (BEOL)

Una vez que se forman miles de millones de transistores en la etapa FEOL, deben conectarse. Este "cableado", conocido como interconexión, es una densa red multicapa de vías de cobre o aluminio construida sobre los transistores.

El proceso de metalización

El proceso BEOL es muy similar al FEOL, pero se centra en la creación de vías conductoras en lugar de transistores. Se deposita una capa de material aislante, y luego se utilizan la litografía y el grabado para crear zanjas y vías (conexiones verticales) donde irán los cables.

Construcción de las capas de cableado

Estas zanjas se rellenan con cobre en un proceso llamado damasceno. El exceso de cobre en la superficie se pule, dejando una capa perfectamente plana con cableado de cobre incrustado. Este proceso se repite para construir un complejo "sistema de carreteras" de 10 a 20 capas de cableado que conecta todos los transistores individuales en un circuito funcional.

Comprensión de las compensaciones y los desafíos

El proceso de fabricación de semiconductores se define por sus desafíos extremos. El éxito se mide por la capacidad de superarlos.

La tiranía de la limpieza

Un transistor moderno es tan pequeño que una sola mota de polvo es como una roca gigante, capaz de provocar un cortocircuito y destruir un chip entero. Por eso, los chips se fabrican en salas limpias, instalaciones que son miles de veces más limpias que un quirófano. Los trabajadores deben usar "trajes de conejito" de pies a cabeza para evitar la contaminación.

La búsqueda de nodos más pequeños

El progreso de la industria está impulsado por la reducción del tamaño de los transistores, una tendencia descrita por la Ley de Moore. Estos "nodos de proceso" (por ejemplo, 7nm, 5nm) se refieren a la escala de las características del chip. A medida que las características se reducen, los desafíos físicos como el túnel cuántico —donde los electrones se filtran a través de los aislantes— se vuelven significativos, lo que requiere nuevos materiales y diseños de transistores (como los FinFET).

Rendimiento: La métrica definitiva del éxito

El rendimiento es el porcentaje de chips funcionales por oblea. Debido a que el proceso tiene cientos de pasos, un pequeño error en cualquier etapa puede crear un defecto. Un rendimiento del 90% puede sonar alto, pero significa que el 10% de la producción increíblemente costosa es inútil. Mejorar el rendimiento incluso en un 1-2% puede generar millones de dólares en ingresos adicionales.

Finalización del chip: Ensamblaje y prueba

Después de cientos de pasos, la oblea contiene cientos o miles de chips individuales, conocidos como dies.

Prueba y corte de obleas

Primero, sondas automatizadas prueban cada die individual en la oblea para identificar cuáles son funcionales. Luego, la oblea se corta en dies individuales con una sierra de diamante en un proceso llamado corte.

Empaquetado y prueba final

Los dies funcionales se envían para su empaquetado. El pequeño y frágil die de silicio se monta en un sustrato y se encapsula en una carcasa protectora de plástico o cerámica. Este paquete proporciona los pines o almohadillas metálicas que conectan el chip con el mundo exterior. Después del empaquetado, el chip se somete a una prueba final y rigurosa antes de ser enviado.

Por qué este proceso es importante

Comprender los fundamentos de la fabricación de chips proporciona un contexto crucial para todo el panorama tecnológico.

- Si su enfoque principal es la ingeniería o la investigación: Reconozca que el ciclo iterativo de litografía, grabado, deposición y dopaje es el bloque de construcción fundamental de toda la electrónica moderna.

- Si su enfoque principal es el negocio o la inversión: Comprenda que el rendimiento, el inmenso costo de capital de una planta de fabricación (fab) y la implacable carrera hacia nodos de proceso más pequeños son los principales impulsores de la competencia en el mercado y la dinámica de la cadena de suministro.

- Si su enfoque principal es la tecnología en general: Aprecie que el teléfono inteligente en su mano o el servidor que se ejecuta en la nube es el resultado de uno de los procesos de fabricación más complejos, precisos y costosos jamás desarrollados por la humanidad.

En última instancia, el mundo digital se construye no solo con software inteligente, sino sobre una base física de física aplicada y precisión de fabricación a una escala casi inimaginable.

Tabla resumen:

| Etapa | Proceso clave | Propósito |

|---|---|---|

| Creación de la oblea | Crecimiento de cristales y pulido | Crear una base de silicio ultrapuro |

| Front-End (FEOL) | Fotolitografía, grabado, deposición, dopaje | Construir miles de millones de transistores |

| Back-End (BEOL) | Metalización y proceso de damasceno | Conectar transistores con capas metálicas |

| Ensamblaje y prueba | Corte, empaquetado, prueba final | Preparar chips individuales para su uso |

¿Listo para equipar su laboratorio para la investigación o producción de semiconductores? KINTEK se especializa en equipos de laboratorio de alta precisión y consumibles esenciales para los procesos de fabricación de semiconductores, incluidos sistemas de deposición, herramientas de grabado y soluciones de manipulación de obleas. Nuestra experiencia garantiza la fiabilidad y pureza que su trabajo exige. Contacte hoy mismo a nuestros especialistas para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en la industria de semiconductores.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado