En esencia, la sinterización por prensado es un proceso de fabricación que transforma el polvo en un objeto sólido. Lo logra primero compactando el polvo en una forma deseada bajo una inmensa presión, y luego calentando esta forma compactada a una temperatura por debajo de su punto de fusión. Este calor hace que las partículas de polvo individuales se fusionen, aumentando drásticamente la densidad y la resistencia del objeto.

El principio central de la sinterización es evitar la necesidad de fundir completamente un material. En cambio, utiliza una combinación precisa de presión y calor para obligar a las partículas individuales a unirse a nivel atómico, creando componentes fuertes y de forma casi neta directamente a partir de una base de polvo.

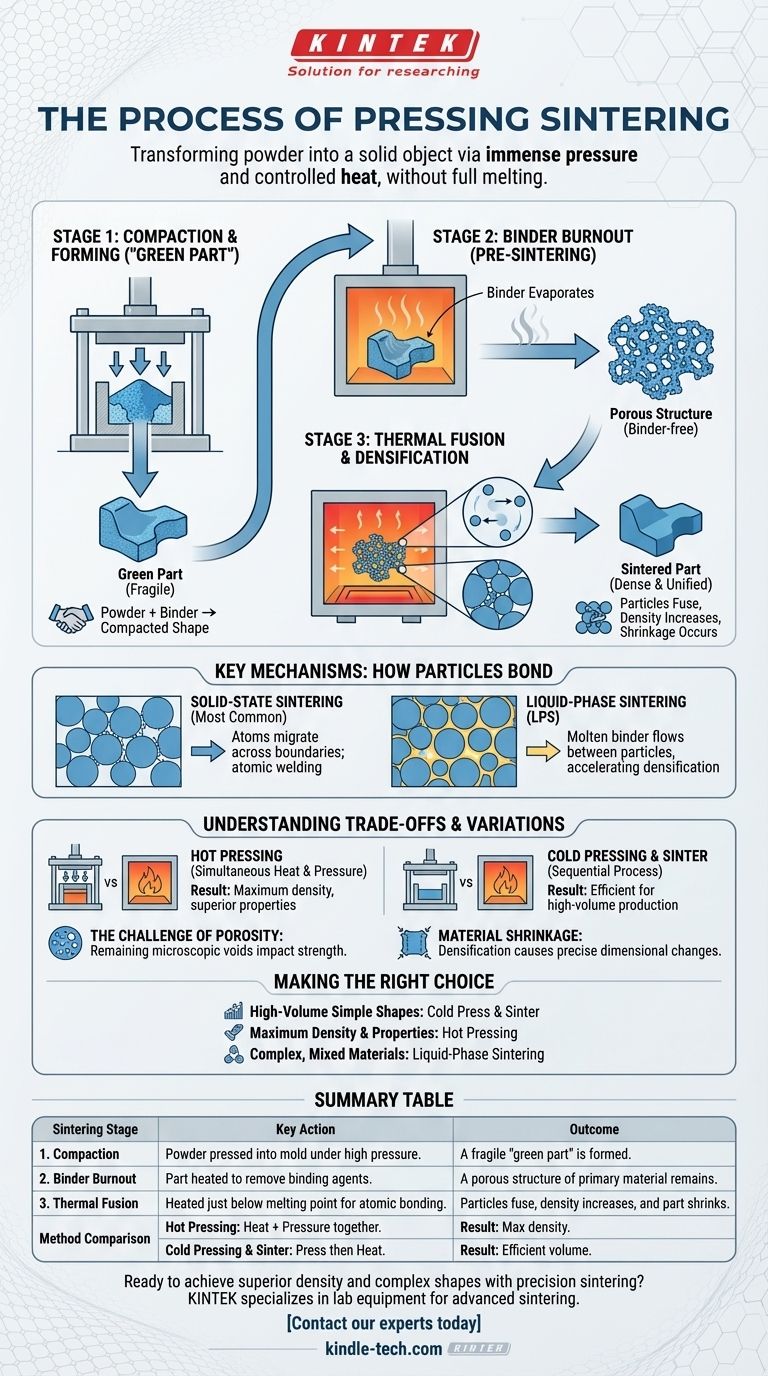

Las Tres Etapas Fundamentales de la Sinterización

Para comprender cómo un polvo suelto se convierte en una pieza sólida y duradera, debemos examinar el proceso en sus etapas distintas. Cada paso cumple una función crítica en la transformación del material.

Etapa 1: Compactación y Formación de la "Pieza Verde"

El proceso comienza llenando un molde o matriz con una mezcla de polvo cuidadosamente preparada. Esta mezcla a menudo incluye el polvo del material principal junto con un agente aglutinante, como cera o un polímero.

Luego se aplica alta presión para compactar el polvo, forzando a las partículas a un contacto estrecho. Esto crea un objeto frágil y de forma precisa conocido como "pieza verde", que tiene suficiente integridad mecánica para ser manipulado.

Etapa 2: Quema del Aglutinante (Pre-sinterización)

La pieza verde se calienta suavemente en un horno con atmósfera controlada. Durante esta fase, el objetivo principal es eliminar el agente aglutinante añadido en la primera etapa.

El aglutinante se evapora o se quema limpiamente, dejando atrás una estructura porosa compuesta únicamente por las partículas del material principal, ahora listas para la fusión permanente.

Etapa 3: Fusión Térmica y Densificación

A medida que la temperatura continúa subiendo justo por debajo del punto de fusión del material, los átomos en la superficie de las partículas se vuelven altamente activos. Comienzan a migrar a través de los límites entre partículas, creando fuertes enlaces atómicos.

Esta difusión atómica acerca las partículas, haciendo que la pieza se encoja ligeramente y reduciendo significativamente el espacio vacío, o porosidad, entre ellas. El resultado es una masa única, densificada y unificada.

Mecanismos Clave: Cómo se Unen Realmente las Partículas

Aunque el proceso parece sencillo, la fusión real a nivel microscópico puede ocurrir de dos maneras principales. El método elegido depende de los materiales involucrados y de las propiedades finales deseadas.

Sinterización en Estado Sólido

Esta es la forma más común de sinterización. Aquí, las partículas del material principal se fusionan directamente entre sí sin que ocurra ninguna fusión.

La combinación de calor y presión proporciona suficiente energía para que los átomos se muevan a través de los límites de las partículas, soldándolas efectivamente en una estructura cristalina sólida.

Sinterización en Fase Líquida (LPS)

En algunos casos, se mezcla con el polvo principal un material secundario con un punto de fusión más bajo. Durante el calentamiento, este material secundario se funde mientras que las partículas principales permanecen sólidas.

Este líquido fundido actúa como un agente aglutinante, fluyendo hacia los huecos entre las partículas sólidas y acelerando la densificación. Por ejemplo, se podría usar bronce para unir partículas de tungsteno, que tienen un punto de fusión mucho más alto.

Comprensión de las Compensaciones y Variaciones

Como cualquier proceso de fabricación, la sinterización no es una técnica única para todos. La aplicación específica de calor y presión define el resultado y la idoneidad para una tarea determinada.

Prensado en Caliente vs. Prensado en Frío

El método más común implica prensar en frío el polvo a temperatura ambiente y luego sinterizarlo en un paso de horno separado. Esto es eficiente para la producción de gran volumen.

El prensado en caliente, por el contrario, aplica calor y presión simultáneamente. Este proceso altamente equilibrado es más complejo pero puede lograr una mayor densidad al descomponer las capas de óxido superficial del polvo y activar el material de manera más efectiva.

El Desafío de la Porosidad

Si bien la sinterización reduce drásticamente el espacio vacío entre las partículas, rara vez lo elimina por completo. La porosidad microscópica restante puede afectar las propiedades mecánicas finales de la pieza, como su resistencia y durabilidad.

Controlar y minimizar la porosidad es un desafío central en la metalurgia de polvos y la fabricación de cerámica.

Contracción del Material

La densificación que ocurre durante la etapa final de calentamiento inevitablemente provoca que el componente se encoja. Esta contracción debe calcularse y tenerse en cuenta con precisión en el diseño inicial del molde y de la pieza verde para garantizar que el producto final cumpla con las especificaciones dimensionales.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el enfoque de sinterización apropiado es fundamental para lograr el resultado deseado, ya sea para cerámicas, metales o materiales compuestos.

- Si su enfoque principal es la producción de alto volumen de formas metálicas simples: El proceso estándar de prensado en frío y sinterización es altamente eficiente y rentable.

- Si su enfoque principal es lograr la máxima densidad y propiedades superiores del material: El prensado en caliente es la opción superior, ya que elimina la porosidad de manera más efectiva.

- Si su enfoque principal es crear componentes complejos a partir de materiales mixtos: La sinterización en fase líquida proporciona una forma poderosa de unir materiales disímiles que no se pueden alear tradicionalmente.

En última instancia, dominar el proceso de sinterización permite la fabricación precisa de componentes duraderos que a menudo son imposibles de crear mediante la fundición y el moldeo convencionales.

Tabla Resumen:

| Etapa de Sinterización | Acción Clave | Resultado |

|---|---|---|

| 1. Compactación | El polvo se prensa en un molde bajo alta presión. | Se forma una frágil "pieza verde". |

| 2. Quema del Aglutinante | La pieza se calienta para eliminar los agentes aglutinantes. | Queda una estructura porosa del material principal. |

| 3. Fusión Térmica | Se calienta justo por debajo del punto de fusión para la unión atómica. | Las partículas se fusionan, la densidad aumenta y la pieza se encoge. |

| Comparación de Métodos | Prensado en Caliente | Prensado en Frío y Sinterización |

| Calor y presión aplicados simultáneamente. | Prensado a temperatura ambiente, luego sinterización. | |

| Resultado: Densidad máxima, propiedades superiores. | Resultado: Eficiente para producción de alto volumen. |

¿Listo para lograr una densidad superior y formas complejas con sinterización de precisión?

En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles que hacen posibles los procesos avanzados de sinterización. Ya sea que esté desarrollando nuevas aleaciones metálicas, componentes cerámicos o materiales compuestos, nuestras soluciones le ayudan a controlar la porosidad, gestionar la contracción y lograr las propiedades del material que necesita.

Hablemos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar el equipo de sinterización adecuado para los desafíos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué se debe mantener un alto vacío durante la sinterización de Cu-CNT? Garantizar una unión óptima y la integridad del material

- ¿Cuáles son las ventajas de la presión en la sinterización? Logre una mayor densidad y propiedades de material superiores

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Es la sinterización lo mismo que el prensado en caliente? Descubra las diferencias clave para un mejor rendimiento del material

- ¿Por qué se prefiere el alto vacío al argón para sinterizar compuestos VC/Cu? Lograr una humectación y una resistencia de unión superiores