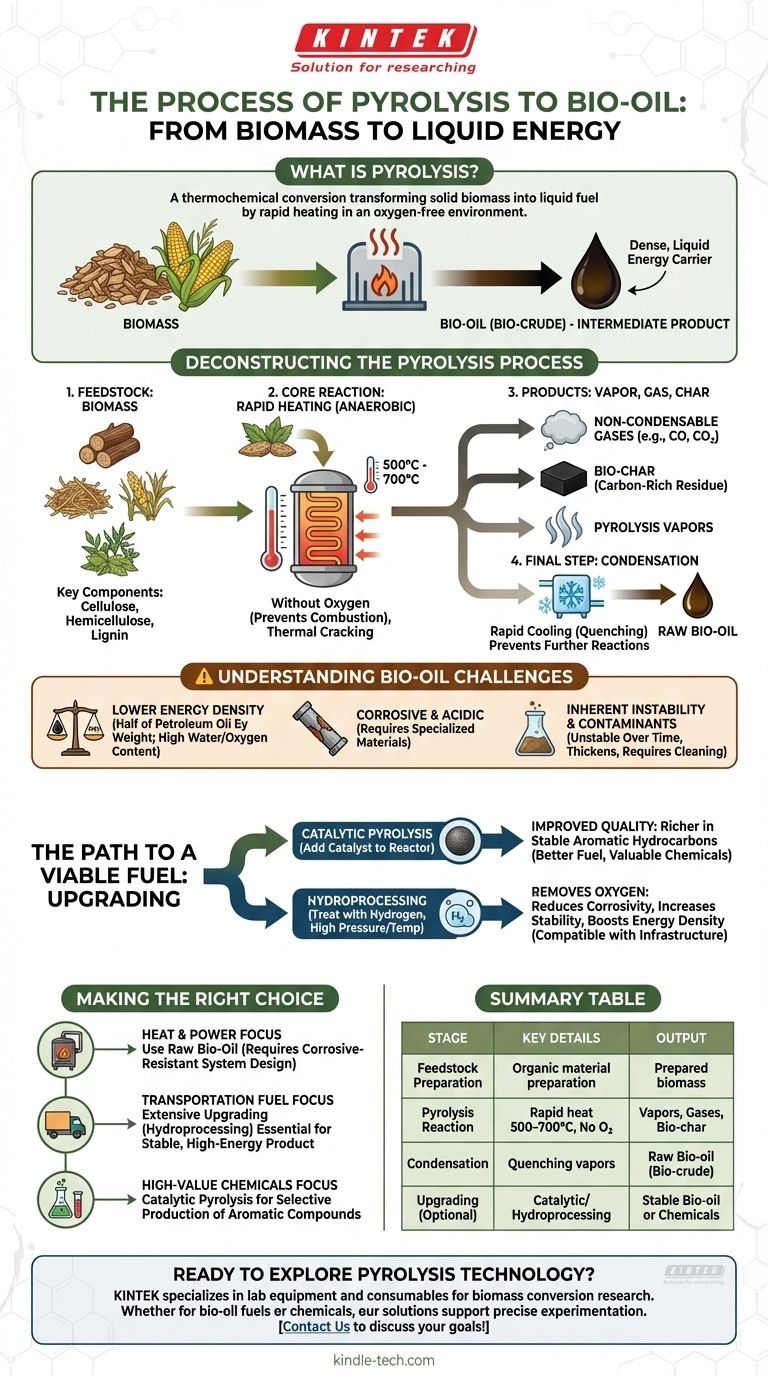

En esencia, la pirólisis es un proceso de conversión termoquímica que transforma la biomasa sólida en un combustible líquido. Implica calentar rápidamente material orgánico, como madera o residuos agrícolas, a altas temperaturas en un entorno con poco o ningún oxígeno. Este proceso descompone los polímeros complejos de la biomasa en vapores, que luego se enfrían y condensan rápidamente para formar un líquido oscuro y viscoso conocido como bioaceite.

El propósito central de la pirólisis es convertir la biomasa sólida y voluminosa en un portador de energía líquido y denso. Sin embargo, este "biocrudo" resultante no es un sustituto directo del petróleo; es un producto intermedio que requiere un procesamiento significativo para convertirse en un combustible estable y compatible.

Desglosando el Proceso de Pirólisis

Para comprender el bioaceite, primero debemos entender el proceso preciso de múltiples etapas que lo crea. Es una descomposición térmica cuidadosamente controlada, no una simple quema.

La Materia Prima: Comenzando con Biomasa

El proceso comienza con material orgánico, o biomasa. Esto puede incluir astillas de madera, residuos de cultivos u otra materia vegetal.

Los componentes clave dentro de la biomasa que se dirigen a la conversión son la celulosa, la hemicelulosa y la lignina.

La Reacción Central: Calentamiento Rápido Sin Oxígeno

La biomasa se introduce en un reactor y se calienta muy rápidamente a temperaturas de entre 500 °C y 700 °C.

Fundamentalmente, esto ocurre en una atmósfera sin oxígeno (anaeróbica). La ausencia de oxígeno evita que la biomasa se combustione y, en cambio, la obliga a descomponerse térmicamente, o "craquearse".

Los Productos: Vapor, Gas y Biocarbón

Este craqueo térmico rápido descompone la biomasa en tres salidas principales.

Primero están los vapores de pirólisis, que contienen los compuestos condensables que formarán el bioaceite. En segundo lugar, hay un flujo de gases no condensables (como CO y CO2), y en tercer lugar, un residuo sólido rico en carbono llamado biocarbón.

El Paso Final: Condensación a Bioaceite

Después de separar el biocarbón sólido, los vapores calientes de pirólisis se pasan a través de un condensador.

Aquí, se enfrían rápidamente o se templan. Esta rápida condensación evita reacciones químicas posteriores y transforma los vapores en bioaceite líquido.

Comprender las Compensaciones y Desafíos

Si bien la pirólisis es una potente tecnología de conversión, el bioaceite resultante presenta varios desafíos significativos que impiden su uso directo y generalizado. Reconocer estas limitaciones es fundamental para cualquier aplicación práctica.

Menor Densidad Energética

El poder calorífico del bioaceite crudo es solo alrededor de la mitad del aceite combustible convencional derivado del petróleo por peso. Esto se debe principalmente a su alto contenido de oxígeno y agua.

Naturaleza Corrosiva y Ácida

El bioaceite es altamente ácido y corrosivo para los metales de construcción comunes como el acero. Esto requiere tanques de almacenamiento, bombas y componentes de motor especializados, lo que añade un costo y una complejidad significativos.

Inestabilidad Inherente y Contaminantes

El bioaceite crudo es químicamente inestable y puede espesarse o incluso solidificarse con el tiempo, especialmente cuando se calienta. También contiene contaminantes que deben eliminarse antes de que pueda utilizarse en la mayoría de los motores o refinerías.

El Camino hacia un Combustible Viable: Mejora del Bioaceite

Debido a sus propiedades desafiantes, el bioaceite crudo se considera mejor como un "biocrudo" que debe mejorarse. Existen varios métodos para estabilizarlo y mejorar su calidad.

Pirólisis Catalítica

Al introducir un catalizador, como HZSM-5, directamente en el reactor de pirólisis, la calidad de los vapores iniciales puede mejorar drásticamente. Este proceso puede producir un bioaceite más rico en hidrocarburos aromáticos estables, lo que lo convierte en un mejor combustible o en una fuente de productos químicos valiosos.

Hidroprocesamiento

Esta es una técnica de mejora crítica donde el bioaceite se trata con hidrógeno bajo presión y alta temperatura. El hidroprocesamiento elimina el oxígeno, lo que reduce la corrosividad del aceite, aumenta su estabilidad e incrementa significativamente su densidad energética, haciéndolo más compatible con la infraestructura de combustible existente.

Tomar la Decisión Correcta para su Objetivo

La viabilidad del bioaceite depende totalmente de la aplicación prevista y de una comprensión clara del postprocesamiento necesario.

- Si su enfoque principal es crear una fuente directa de calor y energía: El bioaceite crudo se puede utilizar en calderas o hornos industriales especialmente diseñados, pero debe tener en cuenta sus propiedades corrosivas y su menor contenido energético en el diseño de su sistema.

- Si su enfoque principal es producir un combustible apto para el transporte: La mejora exhaustiva a través de procesos como el hidroprocesamiento es innegociable para crear un producto estable y de alta densidad energética que pueda mezclarse con combustibles convencionales.

- Si su enfoque principal es desarrollar productos químicos de alto valor: La pirólisis catalítica ofrece una vía para producir selectivamente compuestos aromáticos valiosos, cambiando el modelo económico de combustible a granel a la producción de productos químicos especializados.

En última instancia, la pirólisis es una tecnología muy eficaz para licuar biomasa, pero el viaje desde el biocrudo crudo hasta un producto final comercializable requiere una evaluación clara de sus desafíos inherentes y las vías de mejora necesarias para superarlos.

Tabla Resumen:

| Etapa del Proceso | Detalles Clave | Resultado |

|---|---|---|

| Preparación de la Materia Prima | Material orgánico como astillas de madera o residuos de cultivos. | Biomasa preparada |

| Reacción de Pirólisis | Calentamiento rápido a 500–700 °C en un ambiente sin oxígeno. | Vapores, gases, biocarbón |

| Condensación | Templado de vapores para formar bioaceite líquido. | Bioaceite crudo (biocrudo) |

| Mejora (Opcional) | Pirólisis catalítica o hidroprocesamiento para estabilización. | Bioaceite estable o productos químicos |

¿Listo para explorar la tecnología de pirólisis para su laboratorio o proyecto piloto? KINTEK se especializa en equipos de laboratorio y consumibles para la investigación de conversión de biomasa, incluidos reactores y herramientas de análisis. Ya sea que esté desarrollando combustibles de bioaceite o productos químicos de alto valor, nuestras soluciones respaldan una experimentación precisa y eficiente. Contáctenos hoy para analizar cómo podemos ayudarle a alcanzar sus objetivos de conversión de biomasa.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos