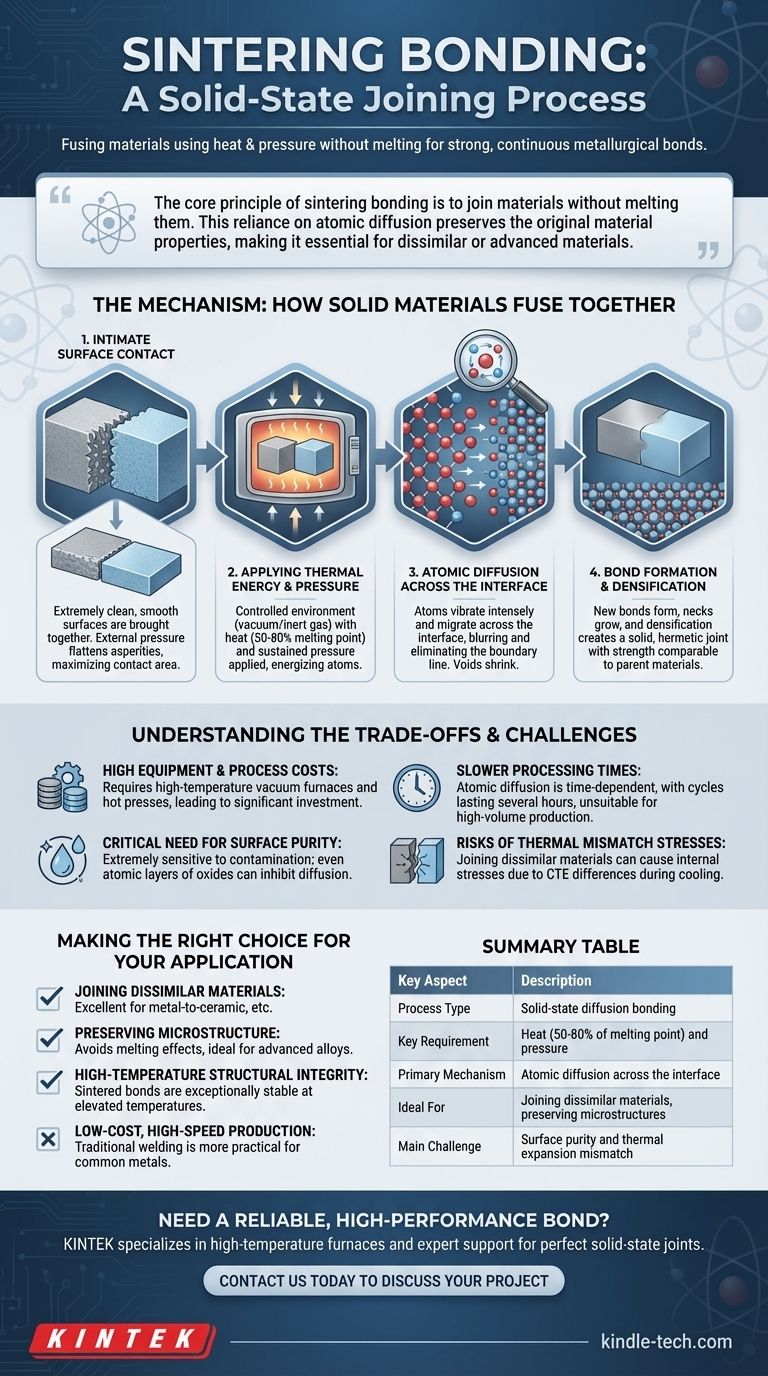

La unión por sinterización es un proceso de unión en estado sólido que fusiona materiales utilizando calor y presión, todo ello sin alcanzar su punto de fusión. En lugar de licuar los materiales, esta técnica energiza los átomos en las superficies de contacto, haciendo que se difundan a través del límite y formen un enlace metalúrgico fuerte y continuo.

El principio fundamental de la unión por sinterización es unir materiales sin fundirlos. Esta dependencia de la difusión atómica preserva las propiedades originales del material, lo que la convierte en una técnica esencial para unir materiales disímiles o avanzados donde la soldadura tradicional no es una opción.

El mecanismo: cómo se fusionan los materiales sólidos

Comprender la unión por sinterización requiere observar el nivel atómico. El proceso transforma dos piezas separadas en un componente único y unificado al fomentar la migración de átomos y la eliminación del límite entre ellos.

Paso 1: Contacto íntimo de la superficie

El proceso comienza colocando dos superficies extremadamente limpias y lisas en contacto. Cualquier óxido, contaminante o residuo microscópico puede actuar como barrera e impedir la difusión atómica necesaria para una unión exitosa.

Este contacto inicial se mejora típicamente aplicando presión externa, lo que aplana las asperezas de la superficie (picos y valles microscópicos) y maximiza el área de contacto entre las dos partes.

Paso 2: Aplicación de energía térmica y presión

El conjunto se coloca en un ambiente controlado, a menudo un horno de vacío o de gas inerte, para evitar la oxidación a altas temperaturas. Se aplica calor, típicamente entre el 50% y el 80% del punto de fusión absoluto del material con el punto de fusión más bajo.

Esta energía térmica no funde el material, sino que hace que sus átomos vibren intensamente, dándoles la movilidad necesaria para moverse. Se mantiene la presión para mantener las superficies en contacto íntimo.

Paso 3: Difusión atómica a través de la interfaz

Con suficiente energía térmica, los átomos en los puntos de contacto comienzan a saltar a través de la interfaz de un material a otro. Esta migración bidireccional es el corazón del proceso de sinterización.

La difusión difumina y finalmente borra la línea de límite original. Los huecos y espacios que alguna vez existieron entre las dos superficies se encogen gradualmente a medida que son llenados por estos átomos migrantes.

Paso 4: Formación de enlaces y densificación

A medida que los átomos se difunden, forman nuevos enlaces metálicos o cerámicos, creando pequeños "cuellos" que unen las dos superficies. Con el tiempo, estos cuellos crecen en ancho y número.

La difusión continua conduce a la densificación de la interfaz, eliminando poros y creando una unión sólida y hermética. El resultado final es un componente único y continuo con una unión que puede ser tan fuerte como los propios materiales base.

Comprender las ventajas y los desafíos

Aunque potente, la unión por sinterización no es una solución universal. Sus requisitos únicos introducen desafíos específicos que deben gestionarse para tener éxito.

Altos costos de equipo y proceso

La necesidad de hornos de vacío de alta temperatura, prensas en caliente y atmósferas controladas con precisión hace que la inversión inicial y los costos operativos sean significativos en comparación con los métodos de unión convencionales como la soldadura o la soldadura fuerte.

Necesidad crítica de pureza superficial

El proceso es extremadamente sensible a la contaminación superficial. La presencia de incluso unas pocas capas atómicas de óxidos o películas orgánicas puede inhibir completamente la difusión e impedir la formación de un enlace, lo que exige protocolos rigurosos de limpieza y manipulación.

Tiempos de procesamiento más lentos

La difusión atómica es un fenómeno dependiente del tiempo. Los ciclos de sinterización pueden durar varias horas, lo que lo hace menos adecuado para la producción de gran volumen y rápida en comparación con los procesos que dependen de la fusión.

Riesgos de tensiones por desajuste térmico

Al unir materiales disímiles (por ejemplo, un metal con una cerámica), una diferencia en su coeficiente de expansión térmica (CTE) es una preocupación importante. A medida que la pieza unida se enfría, un material se encogerá más que el otro, induciendo tensiones internas que pueden debilitar la unión o incluso hacer que se agriete.

Tomar la decisión correcta para su aplicación

La selección del proceso de unión correcto depende completamente de las limitaciones de su material y los objetivos de rendimiento.

- Si su objetivo principal es unir materiales disímiles (como metal con cerámica): La unión por sinterización es una de las opciones más efectivas y, a veces, la única disponible.

- Si su objetivo principal es preservar la microestructura precisa de aleaciones avanzadas: La naturaleza de estado sólido de la sinterización evita los efectos dañinos de la fusión, lo que la convierte en la opción superior.

- Si su objetivo principal es la integridad estructural a alta temperatura: Las uniones sinterizadas son excepcionalmente estables a temperaturas elevadas, superando a las uniones de baja temperatura como las realizadas por soldadura fuerte o soldadura blanda.

- Si su objetivo principal es la producción de metales comunes de bajo costo y alta velocidad: La soldadura por fusión tradicional o la fijación mecánica es casi siempre una solución más práctica y económica.

En última instancia, elegir la unión por sinterización es una decisión estratégica para lograr características de rendimiento que son imposibles con las técnicas de unión convencionales basadas en la fusión.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Unión por difusión en estado sólido |

| Requisito clave | Calor (50-80% del punto de fusión) y presión |

| Mecanismo principal | Difusión atómica a través de la interfaz |

| Ideal para | Unir materiales disímiles, preservar microestructuras |

| Principal desafío | Pureza superficial y desajuste de expansión térmica |

¿Necesita una unión fiable y de alto rendimiento para materiales avanzados o disímiles?

El proceso de unión por sinterización es ideal para aplicaciones donde la soldadura tradicional falla. KINTEK se especializa en proporcionar los hornos de alta temperatura y el soporte experto necesarios para lograr uniones perfectas en estado sólido. Nuestro equipo de laboratorio garantiza el control preciso y los entornos limpios críticos para una sinterización exitosa.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de unión de materiales y hacer realidad sus proyectos más desafiantes.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

La gente también pregunta

- ¿Cuántos tipos de pirólisis existen? Explicación de la pirólisis lenta, rápida y ultrarrápida (flash)

- ¿Qué es el recubrimiento por electrones? Una guía sobre el E-Coating de alto rendimiento y los procesos de acabado

- ¿Cuáles son los desafíos de la utilización de biomasa para la producción de biocombustibles? Superando los obstáculos logísticos y técnicos

- ¿Cuál es la forma más eficiente de eliminar el exceso de disolvente de bajo punto de ebullición de un material de alto punto de ebullición? Utilice la evaporación rotatoria para una eliminación rápida y segura.

- ¿Qué son los hornos de tipo lote? Una guía para el procesamiento térmico flexible y controlado

- ¿Cuáles son los beneficios de configurar un congelador de temperatura ultrabaja a -70 °C en lugar de -80 °C? Ahorre entre un 30 y un 40 % en costos de energía

- ¿Cuál es la diferencia entre el trabajo en caliente y la forja? Una guía de los procesos de conformado de metales

- ¿Qué es el ciclo de tratamiento térmico? Domina las 3 etapas para controlar las propiedades del metal