En esencia, la sinterización del vidrio es un proceso de fabricación que transforma polvo fino de vidrio en un objeto sólido y denso. Esto se logra aplicando calor y presión para fusionar las partículas del polvo, fundamentalmente, sin fundir el vidrio hasta un estado líquido. El proceso permite la creación de formas complejas y materiales compuestos que serían difíciles o imposibles con las técnicas tradicionales de fusión de vidrio.

El principio central de la sinterización no es fundir, sino fusionar. Al calentar el polvo de vidrio a una temperatura inferior a su punto de fusión, las partículas individuales se unen en sus puntos de contacto mediante difusión atómica, eliminando gradualmente los espacios entre ellas para formar una masa sólida unificada.

El objetivo fundamental: Fusionar sin fundir

La sinterización es un proceso de difusión en estado sólido. Depende del control preciso de la temperatura y la presión para lograr resultados fundamentalmente diferentes de la simple fundición o el soplado.

Lo que se logra con la sinterización

En lugar de convertir el material en un líquido, la sinterización proporciona suficiente energía térmica para que los átomos migren a través de los límites de las partículas de vidrio individuales.

Esta migración hace que las partículas se adhieran y se fusionen, reduciendo el área superficial total y eliminando los poros, o espacios vacíos, entre ellas. El resultado es una pieza final densificada y fortalecida.

El material de partida: Polvo de vidrio

El proceso comienza con vidrio finamente pulverizado. El pequeño tamaño de partícula es crucial, ya que crea una gran cantidad de área superficial, lo que proporciona más puntos de contacto para que las partículas se unan durante la fase de calentamiento.

A veces, se mezclan agentes de acoplamiento o aglutinantes con el polvo para ayudar a que la forma inicial se mantenga unida antes de calentarla.

El papel de la temperatura y la atmósfera

La temperatura se eleva cuidadosamente hasta un punto en el que el vidrio se vuelve lo suficientemente blando para que los átomos se muevan, pero no tan caliente como para que fluya como un líquido.

Este calentamiento a menudo se realiza en una atmósfera controlada, como una mezcla de nitrógeno e hidrógeno, para prevenir reacciones químicas no deseadas y asegurar la integridad del producto final.

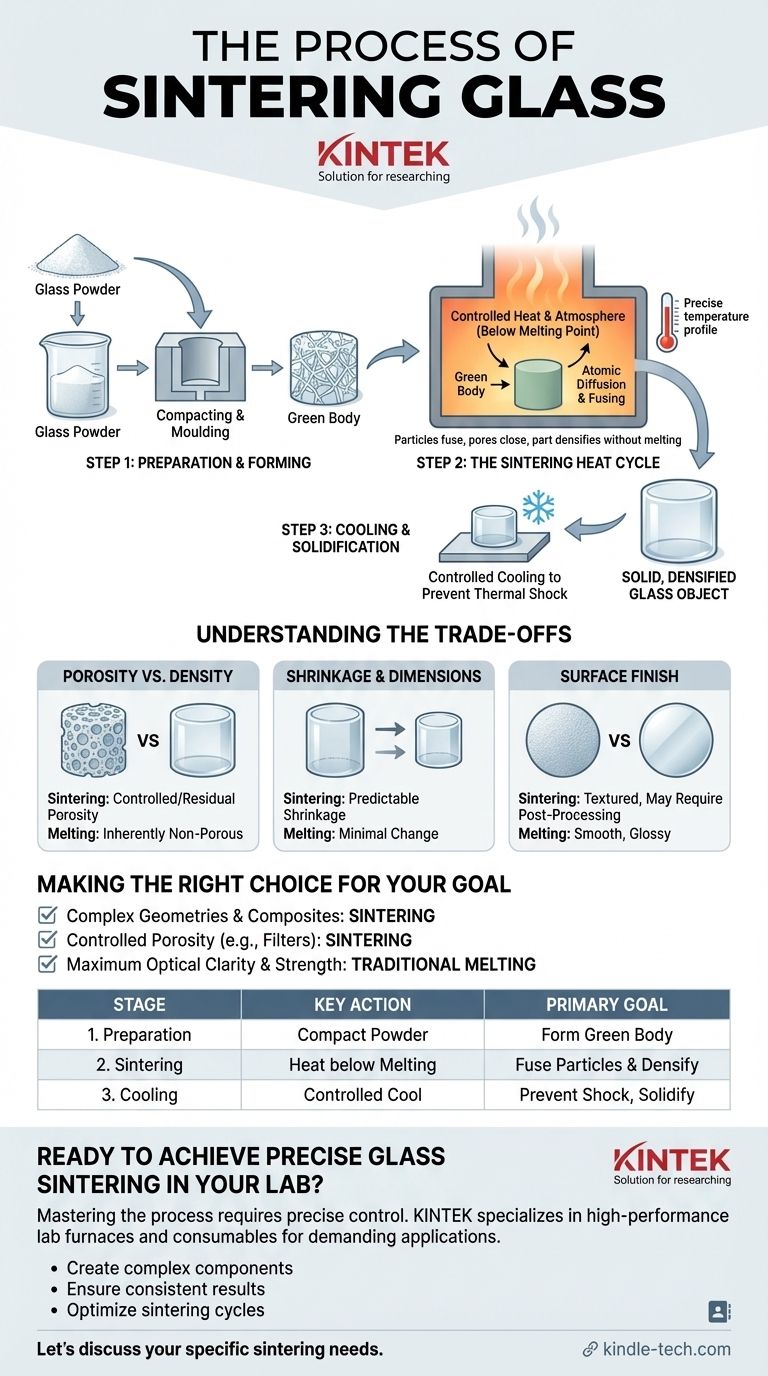

Un desglose paso a paso del proceso

Si bien los detalles pueden variar, el proceso de sinterización del vidrio generalmente sigue tres etapas principales, desde un polvo suelto hasta un componente terminado.

Paso 1: Preparación y conformado

Primero, el polvo de vidrio se compacta en la forma deseada. Esto se puede hacer presionándolo en un molde rígido, a menudo hecho de un material como el grafito que puede soportar altas temperaturas.

Esta forma inicial y frágil a menudo se denomina "cuerpo verde". Tiene la geometría de la pieza final pero carece de la resistencia y densidad, que obtendrá durante la etapa de calentamiento.

Paso 2: El ciclo de calor de sinterización

El cuerpo verde se coloca en un horno y se calienta siguiendo un perfil de temperatura preciso. A medida que aumenta la temperatura, se queman los aglutinantes volátiles.

Luego, la pieza se mantiene a la temperatura máxima de sinterización durante un tiempo determinado. Durante este tiempo, las partículas se fusionan, los poros se cierran y la pieza se contrae y se densifica hasta formar un todo sólido.

Paso 3: Enfriamiento y solidificación

Una vez completada la sinterización, la pieza se enfría cuidadosamente. Este enfriamiento controlado es fundamental para prevenir el choque térmico, que podría causar grietas o tensiones internas en el objeto de vidrio recién formado.

El resultado es una pieza única y sólida con una microestructura y propiedades determinadas directamente por el ciclo de sinterización.

Comprender las compensaciones

La sinterización es una técnica poderosa, pero implica compensaciones que son fundamentales de entender en comparación con la fusión tradicional del vidrio.

Porosidad frente a densidad

Un desafío principal en la sinterización es lograr una densificación completa. Es difícil eliminar cada poro, y cualquier porosidad residual puede afectar la claridad óptica y la resistencia mecánica del vidrio.

El vidrio fundido, por el contrario, es inherentemente no poroso.

Control de contracción y dimensiones

El proceso de eliminación de poros provoca inherentemente que toda la pieza se contraiga. Esta contracción debe predecirse y tenerse en cuenta con precisión en el diseño inicial del molde para lograr dimensiones finales precisas.

Una contracción incontrolada o desigual puede provocar piezas deformadas o inutilizables.

Acabado superficial y posprocesamiento

Una pieza sinterizada puede no tener la superficie perfectamente lisa y brillante característica del vidrio fundido.

Dependiendo de la aplicación, un componente de vidrio sinterizado puede requerir un mecanizado o pulido posterior con herramientas de diamante especializadas para cumplir con las especificaciones finales de acabado superficial o precisión dimensional.

Tomar la decisión correcta para su objetivo

Decidir entre la sinterización y la fusión tradicional depende totalmente de las propiedades y la geometría específicas que deba lograr en su componente final.

- Si su enfoque principal es crear geometrías complejas o incrustar otros materiales: La sinterización es la opción superior, ya que le permite formar formas intrincadas o fusionar vidrio alrededor de piezas metálicas en un molde.

- Si su enfoque principal es lograr una porosidad controlada: La sinterización es el único método que puede producir un objeto de vidrio con un nivel de porosidad específico e ingenieril para aplicaciones como filtros científicos.

- Si su enfoque principal es la máxima claridad óptica y resistencia mecánica: Los procesos tradicionales de fusión y conformado son generalmente mejores, ya que producen un material totalmente denso y no poroso sin el riesgo de vacíos residuales.

En última instancia, la sinterización ofrece una poderosa herramienta de ingeniería para construir componentes de vidrio con microestructuras y propiedades adaptadas que simplemente son inalcanzables mediante métodos convencionales.

Tabla de resumen:

| Etapa | Acción clave | Objetivo principal |

|---|---|---|

| 1. Preparación | Compactación del polvo de vidrio en un molde | Formar un 'cuerpo verde' con la forma deseada |

| 2. Sinterización | Calentamiento por debajo del punto de fusión en un horno controlado | Fusionar partículas mediante difusión atómica para densificar la pieza |

| 3. Enfriamiento | Enfriamiento controlado de la pieza sinterizada | Prevenir el choque térmico y solidificar el objeto final |

| Compensación | Sinterización | Fusión tradicional |

| Porosidad | Puede controlarse/diseñarse | Inherentemente no poroso |

| Geometría | Ideal para formas complejas y compuestos | Limitado por el flujo y la moldeabilidad |

| Contracción | Ocurre una contracción predecible | Cambio dimensional mínimo |

¿Listo para lograr una sinterización de vidrio precisa en su laboratorio?

Dominar el proceso de sinterización requiere un control preciso de la temperatura y equipos confiables. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para aplicaciones exigentes como la sinterización de vidrio.

Proporcionamos las herramientas y la experiencia para ayudarle a:

- Crear componentes de vidrio complejos con microestructuras adaptadas.

- Asegurar resultados consistentes con un calentamiento preciso y uniforme.

- Optimizar sus ciclos de sinterización para obtener la máxima densidad y resistencia.

Hablemos de sus necesidades específicas de sinterización. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se mantiene una muestra en un horno de mufla? Una guía para una colocación segura y precisa

- ¿Para qué se utiliza un horno mufla en un laboratorio? Lograr un procesamiento limpio a alta temperatura

- ¿Cómo se utiliza un horno mufla para la digestión de muestras? Una guía para el calcinado en seco para un análisis preciso

- ¿Qué es la velocidad de calentamiento (ramp rate) y cómo afecta a la medición del punto de fusión? Domine la clave para un análisis térmico preciso

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros