En esencia, la pulverización catódica (sputtering) es un proceso físico utilizado para depositar capas excepcionalmente delgadas y uniformes de un material sobre una superficie. La técnica utiliza iones de alta energía, generalmente de un gas inerte como el Argón, para golpear físicamente y desalojar átomos de un material fuente (el "blanco" o "target"), que luego viajan y se condensan sobre el objeto que se desea recubrir (el "sustrato"), formando una película de alta calidad.

La pulverización catódica se entiende mejor como un proceso de "chorro de arena" a escala atómica dentro de un vacío. En lugar de arena, utiliza gas ionizado para bombardear un material fuente, desalojando con precisión átomos individuales que luego se redepositan como un recubrimiento altamente controlado sobre otra superficie.

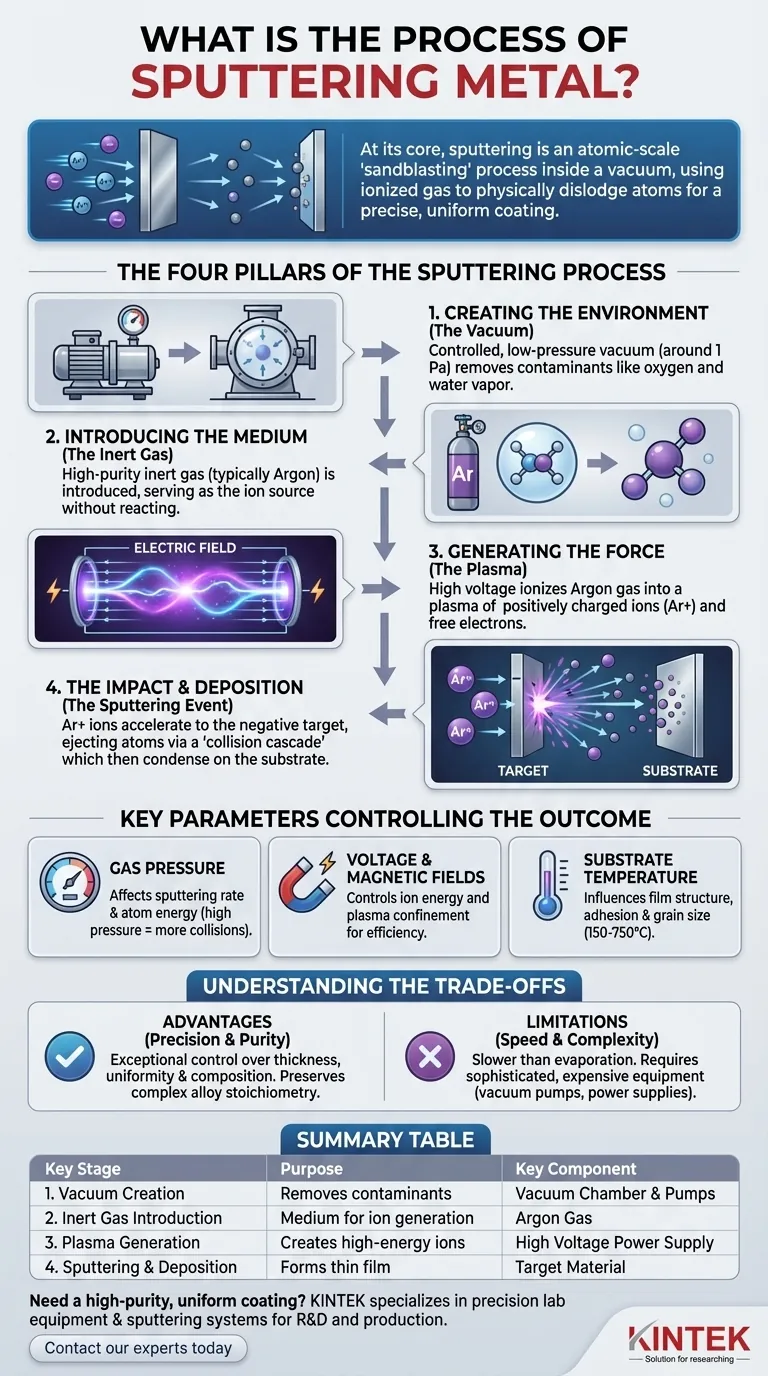

Los Cuatro Pilares del Proceso de Pulverización Catódica

Para comprender realmente la pulverización catódica, es mejor dividirla en cuatro etapas distintas y secuenciales. Cada etapa es fundamental para lograr las películas de alta pureza y alta precisión por las que se conoce esta técnica.

Paso 1: Creación del Entorno (El Vacío)

Todo el proceso debe llevarse a cabo en un entorno controlado y de baja presión. Se bombea una cámara de vacío a una presión muy baja (alrededor de 1 Pa o menos) antes de que comience el proceso.

Este paso no es negociable por dos razones. Primero, elimina gases residuales como el oxígeno y el vapor de agua que podrían contaminar la película y reaccionar con el material de recubrimiento. Segundo, permite que los átomos pulverizados viajen desde el blanco hasta el sustrato sin colisionar con otras moléculas de gas.

Paso 2: Introducción del Medio (El Gas Inerte)

Una vez que se logra un vacío estable, se introduce un gas inerte de alta pureza en la cámara. El Argón es la opción más común.

Este gas no reacciona con el material del blanco o del sustrato. Su único propósito es servir como fuente de los iones de alta energía que impulsarán el proceso de pulverización catódica.

Paso 3: Generación de la Fuerza (El Plasma)

Se aplica un alto voltaje dentro de la cámara, creando un potente campo eléctrico. Esta energía arranca electrones de los átomos de gas Argón, ionizándolos y creando un plasma brillante.

Este plasma es una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres. En muchos sistemas, también se utilizan campos magnéticos para confinar este plasma cerca del blanco, aumentando la eficiencia del proceso.

Paso 4: El Impacto y la Deposición (El Evento de Pulverización Catódica)

Al material fuente, o blanco (target), se le da una fuerte carga negativa. Esto provoca que los iones de Argón cargados positivamente del plasma se aceleren violentamente hacia él.

Estos iones golpean el blanco con una energía cinética significativa. Este impacto desencadena una "cascada de colisiones", transfiriendo momento a los átomos del blanco. Si la energía transferida es mayor que la energía de enlace que mantiene unidos a los átomos, estos son expulsados de la superficie del blanco.

Estas partículas neutras expulsadas viajan a través de la cámara de vacío y se depositan sobre el sustrato, donde se condensan y se acumulan lentamente, capa por capa, para formar una película delgada y uniforme.

Parámetros Clave que Controlan el Resultado

Las propiedades finales de la película pulverizada —como su grosor, densidad y adhesión— no son accidentales. Se gestionan con precisión controlando varios parámetros clave durante el proceso.

Presión del Gas

La presión del gas inerte dentro de la cámara afecta tanto la velocidad de pulverización como la energía de los átomos pulverizados. Una presión más alta puede aumentar la velocidad, pero también puede provocar más colisiones, afectando la calidad de la película.

Voltaje y Campos Magnéticos

El voltaje aplicado controla directamente la energía de los iones que golpean el blanco, lo que influye en cuántos átomos se expulsan por impacto iónico. Los campos magnéticos ayudan a concentrar el plasma, haciendo el proceso más eficiente y permitiendo que funcione a presiones más bajas.

Temperatura del Sustrato

La temperatura del sustrato que se está recubriendo se puede controlar para influir en la estructura final de la película. Calentar el sustrato (de 150 a 750 °C) puede mejorar la adhesión y afectar propiedades como el tamaño del grano y la densidad.

Comprender las Compensaciones (Trade-offs)

Como cualquier proceso técnico, la pulverización catódica tiene ventajas y limitaciones distintas que la hacen adecuada para aplicaciones específicas.

Ventaja: Precisión y Pureza

La pulverización catódica permite un control excepcional sobre el grosor, la uniformidad y la composición de la película. Dado que el material del blanco se transfiere sin fundirse, incluso aleaciones y compuestos complejos pueden depositarse con su estequiometría original intacta.

Limitación: Velocidad de Deposición

En comparación con los métodos térmicos como la evaporación, la pulverización catódica es generalmente un proceso más lento. Esto puede hacerla menos adecuada para aplicaciones que requieren películas muy gruesas o un rendimiento extremadamente alto.

Consideración: Complejidad del Sistema

Los sistemas de pulverización catódica son máquinas sofisticadas que requieren bombas de alto vacío, fuentes de alimentación de alto voltaje, sistemas de manejo de gases y, a menudo, magnetrones. Esto hace que el equipo sea más complejo y costoso que las técnicas de deposición más simples.

Tomar la Decisión Correcta para su Objetivo

Decidir si la pulverización catódica es el método de deposición correcto depende completamente de las características requeridas de su película final.

- Si su enfoque principal son los recubrimientos uniformes y de alta pureza: La pulverización catódica ofrece un control incomparable sobre las propiedades de la película, lo que la hace ideal para microelectrónica, filtros ópticos y dispositivos médicos.

- Si su enfoque principal es recubrir aleaciones complejas o metales refractarios: La pulverización catódica sobresale porque transfiere físicamente la composición del material fuente directamente al sustrato sin fundirse.

- Si su enfoque principal es la deposición rápida y de gran volumen de metales simples: Es posible que deba evaluar la compensación entre la calidad de la pulverización catódica y la mayor velocidad de métodos alternativos como la evaporación térmica.

En última instancia, la pulverización catódica es la opción definitiva cuando la precisión, la pureza y el control de las propiedades de la película final son los factores más críticos para el éxito.

Tabla Resumen:

| Etapa Clave | Propósito | Componente Clave |

|---|---|---|

| 1. Creación del Vacío | Elimina contaminantes para un entorno puro | Cámara de Vacío y Bombas |

| 2. Introducción del Gas Inerte | Proporciona el medio para la generación de iones | Gas Argón |

| 3. Generación de Plasma | Crea iones de alta energía para bombardear el blanco | Fuente de Alimentación de Alto Voltaje |

| 4. Pulverización y Deposición | Expulsa átomos del blanco para formar una película delgada sobre el sustrato | Material del Blanco |

¿Necesita un recubrimiento uniforme y de alta pureza para su aplicación?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas de pulverización catódica diseñados para I+D y producción. Nuestras soluciones le ayudan a lograr las propiedades exactas de la película —grosor, densidad y adhesión— necesarias para el éxito en microelectrónica, óptica y dispositivos médicos.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de pulverización catódica puede avanzar en su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura