En sus términos más simples, el proceso de Deposición Química de Vapor (CVD) térmica es un método para construir una película delgada sólida de alta pureza sobre una superficie a partir de un gas. Los gases precursores que contienen los átomos requeridos se introducen en una cámara de alta temperatura, donde reaccionan químicamente sobre un objeto calentado (el sustrato), depositando una capa sólida átomo por átomo.

El principio fundamental del CVD térmico es utilizar el calor como catalizador para transformar gases volátiles en un recubrimiento sólido y altamente adherente. Es un proceso de fabricación ascendente donde un material se construye literalmente sobre una superficie a través de reacciones químicas controladas.

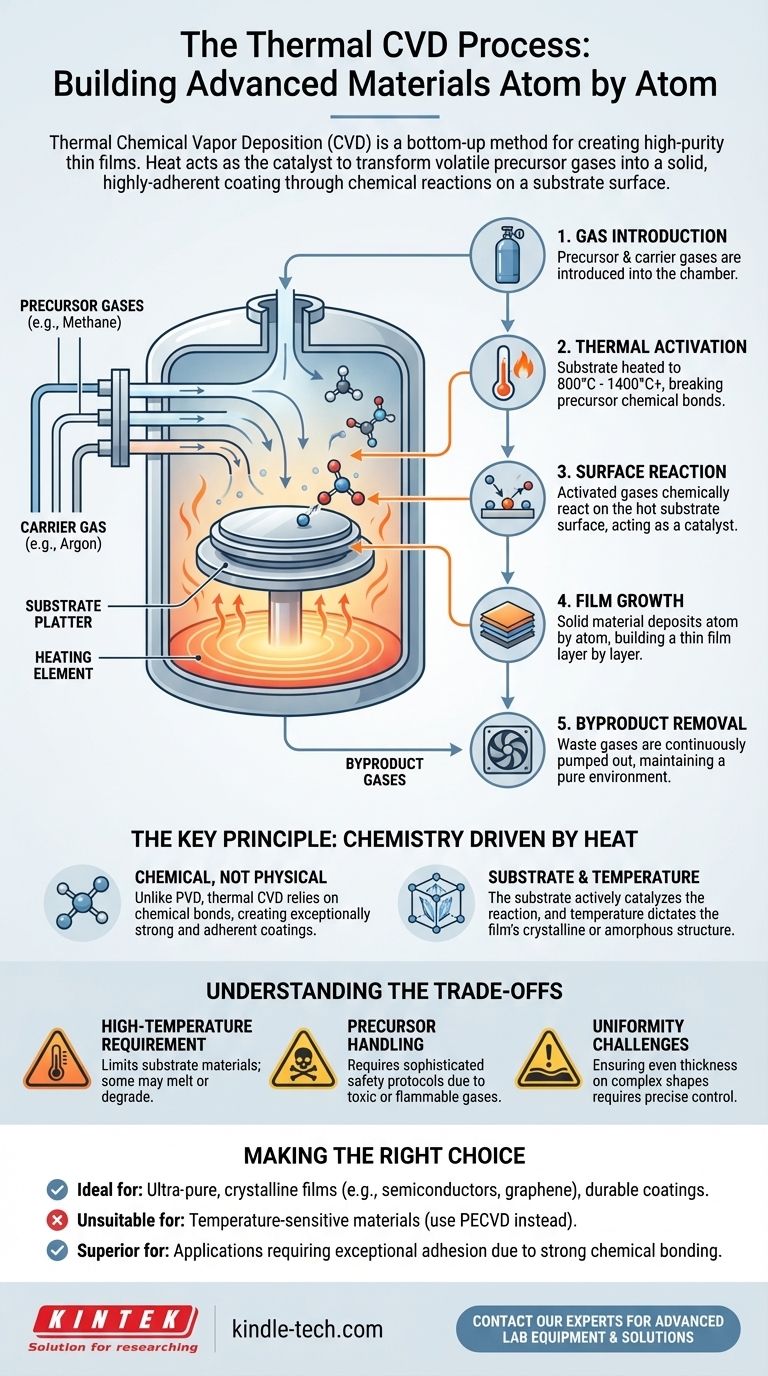

Deconstruyendo el Proceso de CVD Térmico

Para comprender verdaderamente el CVD térmico, es mejor desglosarlo en sus componentes fundamentales y pasos secuenciales. Todo el proceso ocurre dentro de una cámara de reacción sellada y controlada.

Los Componentes Principales

- Sustrato: Es el material u objeto que se recubrirá. Proporciona la superficie donde tienen lugar las reacciones químicas y donde crece la película.

- Precursores: Son gases volátiles que contienen los elementos químicos necesarios para crear la película deseada. Por ejemplo, para cultivar una película de diamante, se utiliza un gas rico en carbono como el metano (CH₄).

- Fuente de calor: Proporciona la energía térmica crítica necesaria para iniciar y mantener las reacciones químicas en la superficie del sustrato.

Paso 1: Introducción de Gases Precursores

El proceso comienza alimentando uno o más gases precursores en la cámara de reacción. A menudo, se utiliza un gas portador inerte (como el argón) para diluir los precursores y controlar su flujo sobre el sustrato.

Paso 2: Activación a Alta Temperatura

El sustrato dentro de la cámara se calienta a una temperatura específica y alta, que suele oscilar entre 800°C y más de 1400°C. Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos dentro de las moléculas del gas precursor.

Paso 3: Reacción en la Superficie del Sustrato

A medida que las moléculas de gas activadas térmicamente entran en contacto con el sustrato caliente, se produce una reacción química. La superficie del sustrato actúa como catalizador, proporcionando un sitio ideal para que las especies de gas reactivas se asienten y formen nuevos enlaces químicos estables.

Paso 4: Crecimiento y Deposición de la Película

Esta reacción superficial da como resultado la deposición de un material sólido, formando una película delgada. Este proceso continúa a medida que más moléculas de gas reaccionan en la superficie, lo que hace que la película aumente de espesor, a menudo capa por capa, creando una estructura cristalina o amorfa altamente ordenada.

Paso 5: Eliminación de Subproductos

Las reacciones químicas producen gases residuales como subproductos. Estos gases no reaccionados o subproductos se eliminan continuamente de la cámara para mantener la pureza del ambiente y permitir que el proceso de deposición continúe de manera eficiente.

El Principio Clave: Química Impulsada por el Calor

Comprender el "porqué" detrás del CVD térmico es crucial. Su eficacia proviene de la naturaleza de los enlaces químicos que crea.

Es un Proceso Químico, No Físico

Esta es la distinción más crítica. A diferencia de la Deposición Física de Vapor (PVD), que utiliza procesos físicos como la evaporación, el CVD térmico se basa en reacciones químicas. Los átomos de la película están unidos químicamente al sustrato, creando un recubrimiento excepcionalmente fuerte y adherente.

El Sustrato es un Participante Activo

El sustrato no es solo un lienzo pasivo. Su temperatura y composición material catalizan activamente la reacción. Por ejemplo, al cultivar grafeno, a menudo se utiliza un sustrato de cobre porque cataliza la descomposición de los gases de carbono y proporciona una superficie ideal para que se forme la red de grafeno.

La Temperatura Dicta el Resultado

La temperatura es la principal palanca de control en el CVD térmico. Gobierna la velocidad de reacción y, lo que es más importante, las propiedades finales de la película. Diferentes temperaturas pueden dar como resultado una estructura cristalina altamente ordenada o una amorfa desordenada.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el CVD térmico no está exento de limitaciones. La objetividad requiere reconocerlas.

Requisito de Alta Temperatura

La necesidad de calor extremo es la principal limitación. Limita los tipos de sustratos que se pueden utilizar, ya que muchos materiales se derretirían, deformarían o degradarían a las temperaturas de funcionamiento requeridas.

Manipulación de Precursores

Los gases precursores utilizados pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere sofisticados protocolos de seguridad y equipos de manipulación, lo que aumenta la complejidad y el costo del proceso.

Desafíos de Uniformidad

Aunque el CVD generalmente produce recubrimientos muy uniformes (conformes), asegurar un espesor de película perfectamente uniforme en sustratos grandes o de formas complejas puede ser un desafío. Requiere un control preciso sobre la dinámica del flujo de gas y la distribución de la temperatura dentro de la cámara.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar CVD térmico depende completamente del resultado deseado.

- Si su objetivo principal es crear películas cristalinas ultra puras (por ejemplo, semiconductores, grafeno, diamantes cultivados en laboratorio): El CVD térmico es una excelente opción debido a las reacciones químicas de alta pureza y el crecimiento ordenado que permite.

- Si su objetivo principal es recubrir un material sensible a la temperatura (por ejemplo, plásticos, ciertas aleaciones): El CVD térmico tradicional no es adecuado; necesitaría una alternativa de baja temperatura como el CVD asistido por plasma (PECVD).

- Si su objetivo principal es lograr un recubrimiento altamente duradero y resistente al desgaste: El fuerte enlace químico formado entre la película y el sustrato hace que el CVD sea una opción superior para aplicaciones que requieren una adhesión excepcional.

En última instancia, el CVD térmico es una técnica precisa y potente para la ingeniería de materiales desde el nivel atómico hacia arriba.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| 1. Introducción de Gas | Los gases precursores fluyen hacia la cámara. | Entregar los elementos químicos requeridos al sustrato. |

| 2. Activación Térmica | El sustrato se calienta a 800°C - 1400°C+. | Proporcionar energía para romper los enlaces químicos en el gas. |

| 3. Reacción Superficial | Los gases activados reaccionan en la superficie caliente del sustrato. | Iniciar la deposición química de material sólido. |

| 4. Crecimiento de la Película | El material sólido se deposita átomo por átomo. | Construir una capa de película delgada de alta pureza y adherente. |

| 5. Eliminación de Subproductos | Los gases residuales se bombean fuera de la cámara. | Mantener un ambiente de reacción puro para un crecimiento continuo. |

¿Listo para Ingeniar Materiales Avanzados con Precisión?

El proceso de CVD térmico es fundamental para crear películas cristalinas de alta pureza con una adhesión excepcional. Ya sea que su I+D o producción requiera semiconductores, grafeno o recubrimientos duraderos, el equipo adecuado es fundamental para el éxito.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de laboratorio. Nuestra experiencia puede ayudarle a seleccionar el sistema de CVD térmico perfecto para lograr un control preciso de la temperatura, un flujo de gas uniforme y un crecimiento confiable de la película para sus sustratos y aplicaciones específicas.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de deposición de materiales e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la deposición química de vapor de recubrimientos? Cultive películas superiores y conformes en piezas complejas

- ¿Qué es un recubrimiento CVD? Una guía para la ingeniería de superficies duradera y conformable

- ¿Cuáles son las ventajas de APCVD? Deposición de película delgada de alta velocidad y bajo costo

- ¿Cuáles son los métodos de síntesis de los CNT? Una guía sobre la descarga de arco, la ablación láser y la CVD

- ¿Cuál es la función principal del equipo de CVD en el crecimiento de VACNT? Ingeniería de Precisión para la Alineación de Nanotubos

- ¿Qué son los sistemas de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué papel juega un sistema de deposición química en fase vapor (CVD) al vacío en la producción de láminas de grafeno de gran área?

- ¿Qué es el CVD térmico y cuáles son sus subcategorías en la tecnología CMOS? Optimice su deposición de película delgada