En esencia, el endurecimiento al vacío es un proceso de tratamiento térmico de alta precisión utilizado para aumentar la dureza y la resistencia de los componentes de acero. Implica calentar el material a una temperatura crítica dentro de un entorno de vacío controlado y libre de oxígeno y luego enfriarlo rápidamente. El propósito principal del vacío es proteger la superficie del componente, evitando reacciones como la oxidación y la descarburación que ocurren en los hornos atmosféricos tradicionales.

La idea crucial es que el endurecimiento al vacío no se trata solo de hacer el metal más duro; se trata de lograr esa dureza con una precisión y una integridad superficial excepcionales. Al eliminar los gases atmosféricos, el proceso previene defectos superficiales y distorsiones, lo que lo convierte en la opción superior para componentes de alto rendimiento donde un acabado prístino y listo para usar es fundamental.

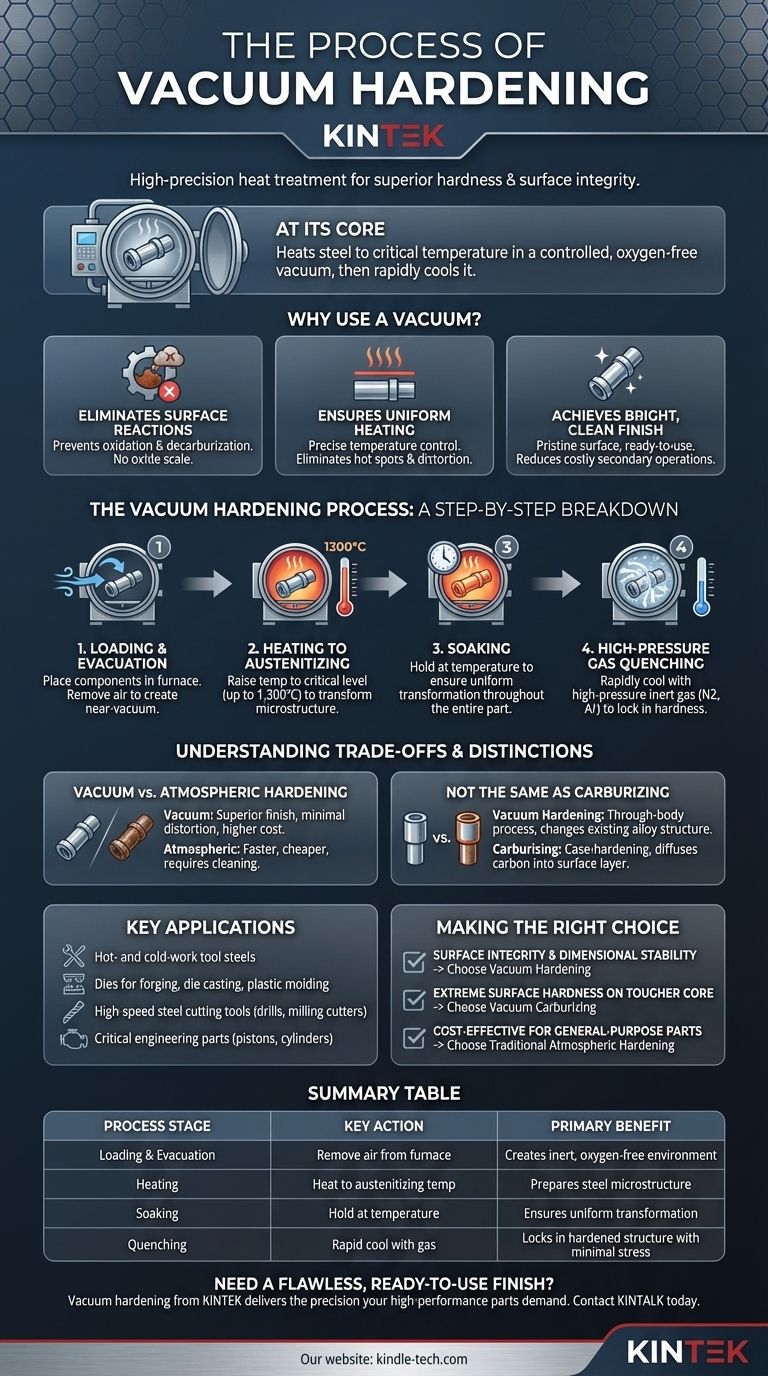

El Principio: ¿Por qué usar un vacío?

El uso de un vacío es la característica definitoria de este proceso, y ofrece ventajas significativas sobre los tratamientos térmicos convencionales que se realizan en condiciones atmosféricas.

Eliminación de Reacciones Superficiales

En un horno tradicional, el oxígeno presente en el aire reacciona con la superficie caliente del acero. Esto crea una capa indeseable de cascarilla de óxido y puede agotar el carbono de la capa superficial (descarburación), debilitando el componente final.

Un horno de vacío elimina prácticamente todo el aire, creando un entorno inerte que previene estas reacciones dañinas.

Garantizar un Calentamiento Uniforme

El entorno controlado de un horno de vacío permite un control de temperatura extremadamente preciso y uniforme. Esto elimina los puntos calientes y garantiza que todo el componente, incluidas las geometrías complejas, se caliente y se enfríe a un ritmo constante, minimizando las tensiones internas y la distorsión.

Lograr un Acabado Brillante y Limpio

Debido a que no se produce oxidación, las piezas salen de un horno de vacío con una superficie metálica, brillante y limpia. Esto a menudo elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorro de arena, la rectificación o el mecanizado para eliminar la cascarilla.

El Proceso de Endurecimiento al Vacío: Un Desglose Paso a Paso

Si bien los parámetros específicos varían según la aleación de acero, el proceso fundamental sigue cuatro etapas distintas.

Paso 1: Carga y Evacuación

Los componentes se colocan cuidadosamente en la cámara sellada del horno de vacío. Luego, un potente sistema de bombeo elimina el aire y otros gases, creando un entorno de casi vacío a una presión parcial específica.

Paso 2: Calentamiento a Temperatura de Austenitización

La temperatura del horno se eleva con precisión hasta la temperatura de austenitización específica del material, que puede ser de hasta 1.300 °C. Esta es la temperatura crítica a la que se transforma la estructura cristalina del acero, preparándolo para el endurecimiento. Los controles informáticos modernos garantizan una alta precisión y repetibilidad durante esta fase.

Paso 3: Remojo (Soaking)

El componente se mantiene a la temperatura de austenitización durante un período predeterminado. Esta fase de "remojo" garantiza que la transformación estructural se complete y sea uniforme en toda la masa de la pieza.

Paso 4: Temple con Gas a Alta Presión

Una vez completado el remojo, el endurecimiento se logra mediante un enfriamiento rápido, conocido como temple. En un horno de vacío, esto se realiza típicamente inundando la cámara con un gas inerte de alta presión como nitrógeno o argón. El gas circula rápidamente, extrayendo calor de forma rápida y controlada para lograr la dureza deseada.

Comprensión de las Compensaciones y Distinciones

Aunque es muy eficaz, el endurecimiento al vacío no es una solución universal. Comprender su contexto es clave para su aplicación adecuada.

Endurecimiento al Vacío frente a Endurecimiento Atmosférico

La principal compensación es entre la calidad de la superficie y el costo. El endurecimiento atmosférico suele ser más rápido y menos costoso, pero requiere una limpieza posterior al tratamiento. El endurecimiento al vacío proporciona un acabado superior y una distorsión mínima directamente desde el horno, lo que justifica su uso para piezas de alto valor.

Distinción Crucial: No es lo Mismo que la Cementación

El endurecimiento al vacío no debe confundirse con la cementación al vacío. El endurecimiento es un proceso que afecta a todo el cuerpo y cambia la estructura de la aleación existente. La cementación es un proceso de endurecimiento superficial en el que se introduce un gas rico en carbono (como el propano) para difundir carbono en la superficie de la pieza, creando una capa exterior dura sobre un núcleo más blando.

Aplicaciones Clave

Los beneficios de este proceso lo hacen ideal para componentes donde la precisión y la integridad del material son primordiales. Las aplicaciones comunes incluyen:

- Aceros para herramientas de trabajo en caliente y en frío

- Matrices para forja, fundición a presión y moldeo de plásticos

- Herramientas de corte de acero rápido como brocas y fresas

- Piezas de ingeniería críticas como pistones, cilindros y cuchillos industriales

Tomar la Decisión Correcta para su Objetivo

La selección del método de tratamiento térmico correcto depende totalmente de los requisitos finales del componente en cuanto a rendimiento, acabado y costo.

- Si su enfoque principal es la integridad superficial y la estabilidad dimensional: El endurecimiento al vacío es la opción ideal para piezas que no pueden tolerar oxidación, descarburación o distorsión.

- Si su enfoque principal es una dureza superficial extrema sobre un núcleo más resistente: Debe investigar un proceso de endurecimiento superficial como la cementación al vacío.

- Si su enfoque principal es el endurecimiento rentable para piezas de uso general: El endurecimiento atmosférico tradicional puede ser suficiente, siempre que tenga en cuenta la limpieza y el acabado posteriores al proceso necesarios.

En última instancia, seleccionar el endurecimiento al vacío es una decisión de priorizar la precisión, la pureza del material y un producto final impecable directamente desde el horno.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Beneficio Principal |

|---|---|---|

| Carga y Evacuación | Eliminar el aire de la cámara del horno | Crea un entorno inerte y libre de oxígeno |

| Calentamiento | Calentar a temperatura de austenitización (hasta 1300°C) | Prepara la microestructura del acero para la transformación |

| Remojo | Mantener a temperatura durante un tiempo determinado | Asegura una transformación uniforme en toda la pieza |

| Temple | Enfriar rápidamente con gas inerte de alta presión (N2, Ar) | Fija la estructura endurecida con una tensión mínima |

¿Necesita un acabado impecable y listo para usar en sus componentes críticos?

El endurecimiento al vacío de KINTEK ofrece la precisión y la integridad superficial que exigen sus piezas de alto rendimiento. Nuestra experiencia en equipos de tratamiento térmico de laboratorio e industriales garantiza que sus aceros para herramientas, matrices y herramientas de corte logren una dureza superior sin oxidación, descarburación ni distorsión.

Póngase en contacto con KINTALK hoy mismo para analizar cómo nuestras soluciones de endurecimiento al vacío pueden mejorar la calidad y la eficiencia de su producto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué se utiliza generalmente el grafito como material refractario para revestir hornos eléctricos? Rendimiento y eficiencia inigualables

- ¿Cuál es el costo de un horno de recocido al vacío? Encuentre el precio adecuado para las necesidades de su laboratorio o producción

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Cómo afecta la sinterización al tamaño de grano? Controle la microestructura para obtener materiales más resistentes

- ¿Qué papel juegan los hornos de tratamiento térmico dinámico al vacío en la mejora de Inconel 718? Desbloquee un rendimiento superior de la aleación

- ¿Qué hace un horno de recocido? Aliviar el estrés y mejorar la trabajabilidad del material

- ¿Qué papel juegan los hornos de alta temperatura en el equilibrio de fases de aleaciones ternarias? Herramientas de precisión para la difusión estable

- ¿Cuál es el rango de temperatura utilizado para la soldadura fuerte (brazing)? Logre una unión metálica perfecta con el calor adecuado