En esencia, un horno de tratamiento térmico es un horno especializado diseñado para modificar las propiedades fundamentales de un material mediante un ciclo altamente controlado de calentamiento y enfriamiento. Su propósito no es simplemente calentar algo, sino manipular con precisión su estructura cristalina interna para hacerlo más fuerte, más blando, más duradero o más resistente al desgaste. Esto se logra controlando no solo la temperatura, sino también el entorno químico dentro de la cámara del horno.

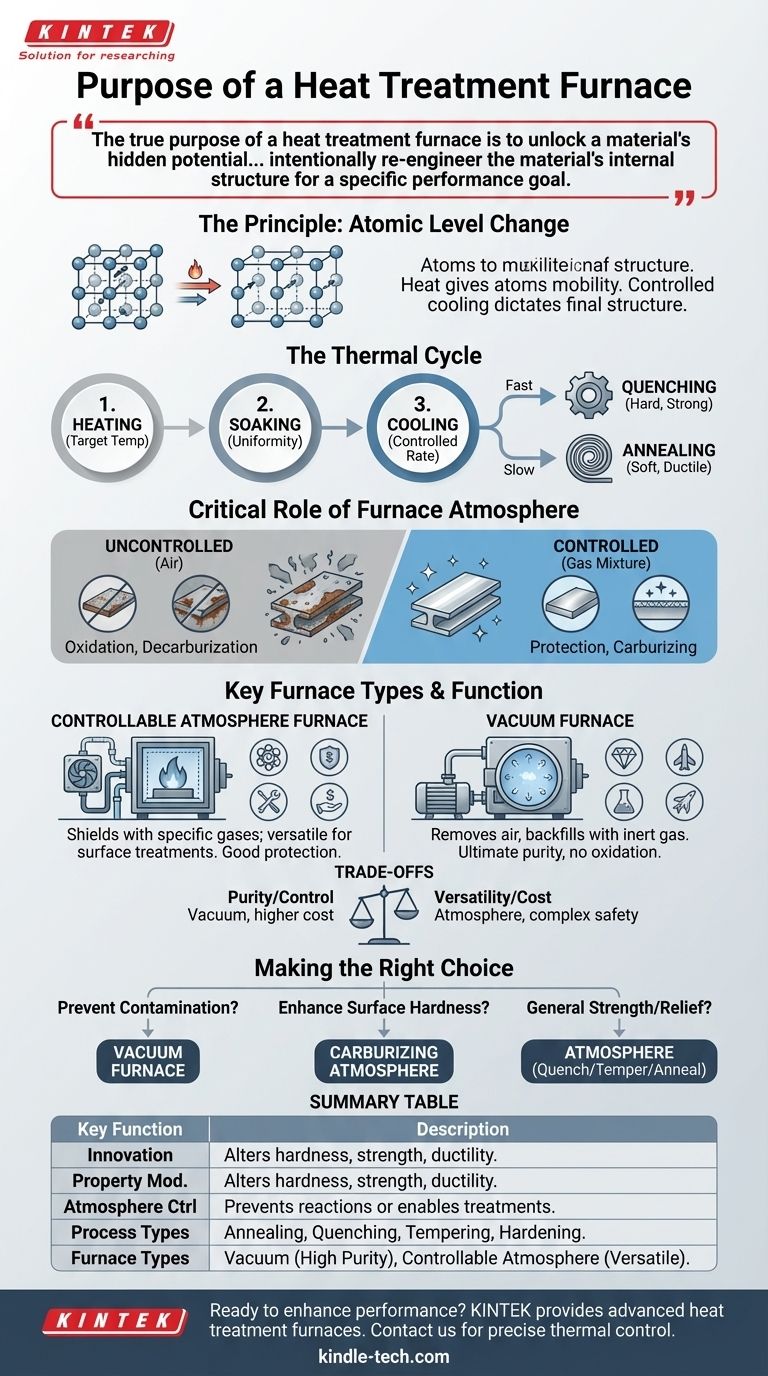

El verdadero propósito de un horno de tratamiento térmico es desbloquear el potencial oculto de un material. Lo logra mediante el uso de un ciclo térmico preciso dentro de una atmósfera cuidadosamente controlada para reingenierizar intencionalmente la estructura interna del material para un objetivo de rendimiento específico.

El Principio: Cambiar Materiales a Nivel Atómico

La función de un horno de tratamiento térmico se basa en un principio simple: el calor otorga movilidad a los átomos. Al controlar esta movilidad y el posterior enfriamiento, se puede dictar la estructura final y, por lo tanto, las propiedades del material.

El Ciclo Térmico

Un proceso de tratamiento térmico consta de tres etapas principales: calentamiento, mantenimiento (soaking) y enfriamiento. El horno gestiona cada etapa con extrema precisión.

Primero, el material se calienta a una temperatura objetivo específica. Luego, se mantiene a esa temperatura —una etapa llamada mantenimiento (soaking)— para asegurar que toda la pieza se caliente uniformemente y que puedan ocurrir los cambios internos deseados.

Finalmente, el material se enfría a una velocidad específica y controlada. El enfriamiento rápido, o temple (quenching), puede fijar una estructura dura y fuerte, mientras que el enfriamiento lento, o recocido (annealing), puede hacer que un material sea más blando y dúctil.

El Papel Crítico de la Atmósfera del Horno

El entorno dentro del horno es tan importante como la temperatura. A altas temperaturas, los materiales pueden reaccionar con los gases del aire, lo que provoca efectos indeseables como la oxidación (herrumbre) o la descarburación (pérdida de carbono, que debilita el acero).

La atmósfera del horno está diseñada para prevenir estas reacciones. En algunos casos, la atmósfera también se utiliza para introducir intencionalmente elementos en la superficie del material, como en la cementación (carburizing), donde se añade carbono para endurecer la superficie del acero.

Tipos Clave de Hornos y Su Función

La principal diferencia entre los tipos de hornos radica en cómo controlan esta atmósfera interna.

Hornos de Atmósfera Controlable

Estos hornos utilizan una mezcla específica de gases para crear un entorno protector o reactivo. Los componentes clave incluyen un cuerpo de horno perfectamente sellado y un sistema de ventilador para hacer circular la mezcla de gas de manera uniforme.

Esta atmósfera controlada actúa como un escudo, protegiendo la pieza de la exposición al aire. También puede servir como portador de elementos destinados a reaccionar químicamente con la superficie del material para mejorar sus propiedades.

Hornos de Vacío

Un horno de vacío representa el nivel máximo de control atmosférico. El proceso comienza colocando las piezas en la cámara y extrayendo casi todo el aire y el oxígeno.

Luego, la cámara a menudo se vuelve a llenar con un gas neutro y no reactivo como el argón. Esto crea un entorno extremadamente puro, previniendo completamente la oxidación y otras reacciones superficiales no deseadas. Este método es fundamental para materiales sensibles y de alto rendimiento como el titanio y las superaleaciones a base de níquel utilizadas en la industria aeroespacial.

Comprender las Compensaciones

Elegir un proceso de tratamiento térmico implica equilibrar la precisión, las necesidades del material y el costo. Cada tipo de horno conlleva su propio conjunto de consideraciones.

Pureza del Proceso frente a Costo

Un horno de vacío ofrece el más alto nivel de pureza y control, lo que lo hace ideal para componentes críticos que no pueden tolerar ninguna contaminación superficial. Sin embargo, esta precisión conlleva mayores costos de equipo y operación.

Un horno de atmósfera proporciona una excelente protección y es más versátil para procesos que requieren la adición de elementos a la superficie. Es un caballo de batalla rentable para una amplia gama de aplicaciones industriales.

Seguridad y Complejidad

Ambos tipos de hornos son sistemas industriales complejos. Los hornos de atmósfera controlable requieren una gestión cuidadosa de mezclas de gases potencialmente inflamables o explosivas, lo que exige dispositivos de seguridad y a prueba de explosiones robustos.

Los hornos de vacío operan bajo presiones y temperaturas extremas (hasta 2400 °F o 1315 °C), lo que requiere sistemas sofisticados controlados por computadora para garantizar la uniformidad, la repetibilidad y un funcionamiento seguro.

Tomar la Decisión Correcta para su Objetivo

El horno y el proceso correctos dependen completamente de las propiedades finales que deba lograr en su componente.

- Si su enfoque principal es prevenir toda contaminación superficial: Un horno de vacío es la opción superior, ya que elimina los elementos reactivos que causan oxidación y descarburación.

- Si su enfoque principal es mejorar la dureza superficial: Un horno de atmósfera controlable configurado para un proceso como la cementación es la herramienta correcta para el trabajo.

- Si su enfoque principal es la resistencia general o la liberación de tensiones: Un horno de atmósfera controlable ofrece una solución confiable y rentable para procesos como el temple, el revenido o el recocido.

En última instancia, dominar el tratamiento térmico consiste en utilizar el horno como una herramienta para dictar con precisión la forma y función final de un material.

Tabla Resumen:

| Función Clave | Descripción |

|---|---|

| Modificación de Propiedades | Altera la dureza, resistencia y ductilidad del material a través de ciclos térmicos controlados. |

| Control de Atmósfera | Previene la oxidación/descarburación o permite tratamientos superficiales como la cementación. |

| Tipos de Proceso | Incluye recocido, temple, revenido y endurecimiento superficial especializado. |

| Tipos de Horno | Vacío (para alta pureza) y Atmósfera Controlable (para versatilidad y rentabilidad). |

¿Listo para mejorar el rendimiento de sus materiales? En KINTEK, nos especializamos en proporcionar hornos de tratamiento térmico avanzados adaptados a las necesidades específicas de su laboratorio. Ya sea que requiera la máxima pureza de un horno de vacío o las capacidades versátiles de un sistema de atmósfera controlada, nuestro equipo garantiza un control térmico preciso, resultados repetibles y propiedades de material mejoradas.

Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para aplicaciones que van desde componentes aeroespaciales hasta procesos de endurecimiento industrial.

¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede potenciar sus objetivos de investigación y producción!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar