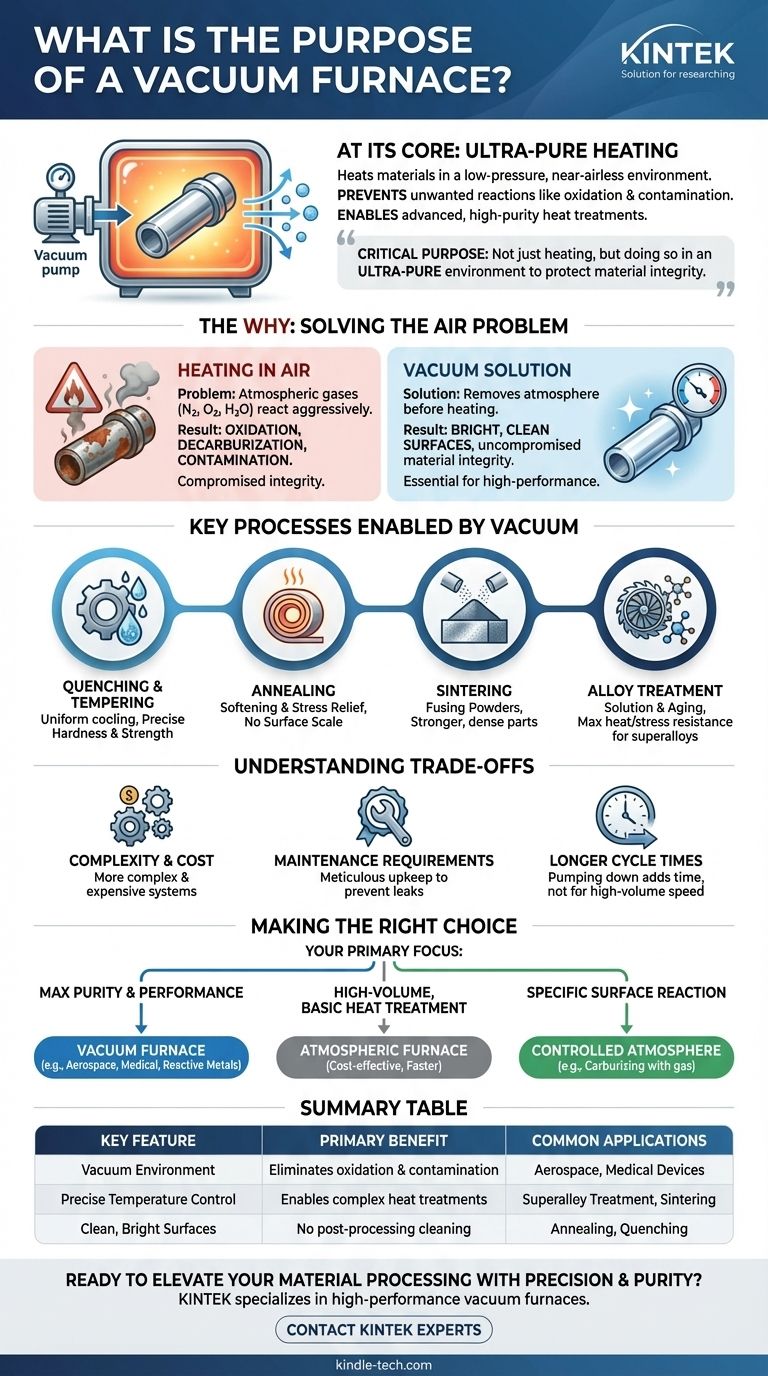

En esencia, un horno de vacío es un equipo especializado diseñado para calentar materiales en un entorno de baja presión, casi sin aire. Este proceso previene fundamentalmente reacciones químicas no deseadas, como la oxidación y la contaminación, que ocurren cuando los materiales se calientan en presencia de aire. Permite tratamientos térmicos avanzados como el temple, el recocido y la sinterización con un nivel de pureza y control que los hornos estándar no pueden lograr.

El propósito fundamental de un horno de vacío no es solo calentar materiales, sino hacerlo en un entorno ultrapuro. Al eliminar los gases atmosféricos, protege la integridad del material, asegurando que las piezas salgan con superficies más limpias, propiedades mecánicas superiores y sin contaminación que degrade el rendimiento.

Por qué el vacío es el ingrediente crítico

Para comprender el propósito de un horno de vacío, primero debe entender el problema que resuelve. Calentar metales y otros materiales al aire libre introduce una serie de variables que pueden comprometer su calidad.

El problema de calentar al aire

Cuando los materiales se calientan en un horno convencional, están expuestos a la atmósfera, compuesta principalmente de nitrógeno, oxígeno y vapor de agua.

A altas temperaturas, estos gases reaccionan agresivamente con la superficie del material. Esto conduce a la oxidación (formación de óxido), la descarburación (pérdida de carbono, que debilita el acero) y la contaminación general, lo que puede arruinar la integridad estructural y el acabado del componente.

Creación de un entorno ultrapuro

Un horno de vacío resuelve este problema directamente al eliminar la atmósfera antes de que comience el proceso de calentamiento.

Utiliza un sofisticado sistema de vacío —que consta de bombas de vacío, válvulas y dispositivos de medición— para evacuar el aire de una cámara de horno sellada. Esto reduce la presión interna muy por debajo de la presión atmosférica estándar, creando un entorno limpio e inerte.

El resultado: integridad del material sin compromisos

Al procesar las piezas en vacío, los fabricantes pueden garantizar que el producto final esté prístino. Los materiales emergen con superficies brillantes y limpias libres de capas de óxido.

Este procesamiento limpio es esencial para aplicaciones de alto rendimiento donde incluso las impurezas superficiales menores pueden provocar fallos en los componentes, particularmente en industrias como la aeroespacial y la de dispositivos médicos.

Procesos clave habilitados por el vacío

El entorno controlado de un horno de vacío es ideal para una variedad de procesos térmicos sensibles que exigen precisión y pureza.

Endurecimiento y fortalecimiento (Temple y Revenido)

El temple al vacío permite un enfriamiento rápido y uniforme de una pieza sin riesgo de contaminación superficial. Este proceso es fundamental para lograr la dureza y resistencia precisas requeridas para componentes de alto estrés como engranajes y herramientas.

Ablandamiento y alivio de tensiones (Recocido)

El recocido hace que los materiales sean más blandos y fáciles de trabajar. Realizar este proceso al vacío evita la formación de cascarilla superficial, eliminando la necesidad de operaciones de limpieza posteriores y preservando el acabado superficial del material.

Fusión de polvos (Sinterización)

La sinterización al vacío es un proceso donde los polvos metálicos se calientan justo por debajo de su punto de fusión, lo que hace que se unan y formen una pieza sólida y densa. El vacío evita los gases atrapados y las impurezas, lo que resulta en componentes más fuertes y fiables a partir de la metalurgia de polvos.

Tratamiento de aleaciones avanzadas (Solución y Envejecimiento)

Los materiales de alto rendimiento, como las superaleaciones a base de níquel utilizadas en motores a reacción y turbinas, requieren tratamientos térmicos complejos. Un horno de vacío proporciona el entorno libre de contaminación necesario para garantizar que estas aleaciones alcancen su máxima resistencia al calor y al estrés.

Comprender las compensaciones

Aunque son increíblemente capaces, los hornos de vacío son herramientas especializadas con consideraciones específicas. No son la opción predeterminada para cada aplicación de calentamiento.

Complejidad y coste

Los sofisticados sistemas de vacío y controles hacen que los hornos de vacío sean significativamente más complejos y costosos de comprar y operar que sus contrapartes atmosféricas.

Requisitos de mantenimiento

Mantener la integridad del vacío es primordial. Los sellos, bombas y manómetros requieren un mantenimiento regular y meticuloso para evitar fugas, lo que comprometería todo el proceso y contaminaría el horno.

Tiempos de ciclo más largos

El proceso de bombear la cámara hasta el nivel de vacío requerido añade un tiempo considerable a cada ciclo de tratamiento. Esto puede hacerlos menos adecuados para la producción de gran volumen donde la velocidad es el motor principal.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada depende completamente del material que se procesa y del resultado deseado para el componente final.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno de vacío es innegociable para metales reactivos, superaleaciones o cualquier aplicación donde una superficie libre de óxido sea crítica (por ejemplo, aeroespacial, médico).

- Si su enfoque principal es el tratamiento térmico básico de alto volumen: Un horno atmosférico estándar es a menudo una solución más rentable y rápida para materiales donde una ligera oxidación superficial es aceptable o se puede eliminar posteriormente.

- Si su enfoque principal es inducir una reacción superficial específica: Un horno de atmósfera controlada, que reemplaza el aire con un gas de proceso específico como nitrógeno o argón, es la herramienta correcta para procesos como la cementación o la nitruración.

En última instancia, elegir un horno de vacío es una decisión de priorizar la integridad del material y el control del proceso por encima de todo lo demás.

Tabla de resumen:

| Característica clave | Beneficio principal | Aplicaciones comunes |

|---|---|---|

| Entorno de vacío | Elimina la oxidación y la contaminación | Aeroespacial, Dispositivos médicos |

| Control preciso de la temperatura | Permite tratamientos térmicos complejos | Tratamiento de superaleaciones, Sinterización |

| Superficies limpias y brillantes | No requiere limpieza posterior al proceso | Recocido, Temple |

¿Listo para elevar su procesamiento de materiales con precisión y pureza?

KINTEK se especializa en hornos de vacío y equipos de laboratorio de alto rendimiento, diseñados para satisfacer las exigentes demandas de industrias como la aeroespacial y la fabricación de dispositivos médicos. Nuestras soluciones garantizan que sus materiales logren propiedades mecánicas superiores y acabados superficiales impecables.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de vacío KINTEK puede optimizar sus procesos de tratamiento térmico y ofrecer una calidad sin concesiones.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por plasma de chispa (SPS) en lugar de un horno mufla tradicional para preparar electrolitos LATP?

- ¿Cuál es la clasificación de los hornos de calentamiento? Una guía para seleccionar el horno industrial adecuado

- ¿Qué material se utiliza para la soldadura fuerte? Seleccione el metal de aportación adecuado para una unión fuerte y duradera

- ¿Cuál es la presión para la sinterización al vacío? Lograr la pureza y densidad óptimas del material

- ¿Cuál es la aplicación del vacío en la industria? Desbloquee la pureza y el rendimiento en procesos críticos

- ¿Cuáles son las ventajas y desventajas de la soldadura fuerte? Una guía para la unión de metales fuerte y limpia

- ¿A qué temperatura se realiza el soldamontaje al vacío de aluminio? Logre juntas perfectas con calentamiento de precisión

- ¿Cuáles son los dos tipos de tecnologías de hornos utilizados en el tratamiento térmico? Horno de atmósfera vs. Horno de vacío Explicado