En esencia, el propósito de la sinterización es transformar una forma de polvo metálico compactado y frágil en una pieza sólida, fuerte y coherente. Esto se logra mediante un proceso de tratamiento térmico preciso que ocurre por debajo del punto de fusión del material, haciendo que las partículas de polvo individuales se unan y se densifiquen.

La sinterización es el paso crítico en la metalurgia de polvos que confiere resistencia, dureza y las propiedades mecánicas finales a un componente. No se trata de fundir el metal, sino de usar el calor para fusionar las partículas, convirtiendo un "compacto verde" suelto en un producto terminado y diseñado.

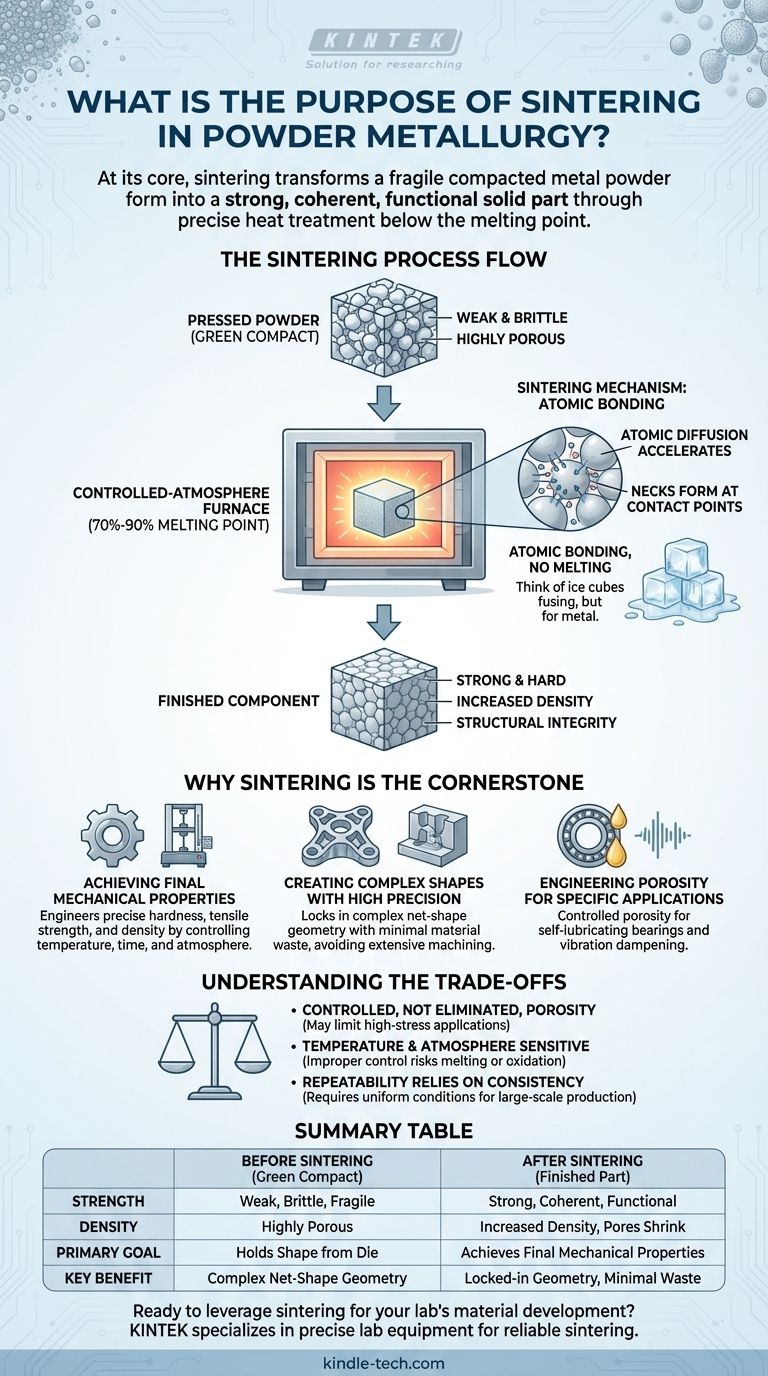

Del Polvo Prensado al Componente Sólido

La sinterización es el puente entre un polvo moldeado y una pieza metálica utilizable. Comprender esta transformación requiere observar el estado del material antes y después del proceso.

El "Compacto Verde": El Punto de Partida

Después de que el polvo metálico se prensa en un molde, la forma resultante se denomina compacto verde. Esta pieza tiene la geometría deseada pero es mecánicamente débil y quebradiza, mantenida unida solo por el entrelazado de las partículas.

Es altamente porosa y carece de la resistencia e integridad requeridas para cualquier aplicación funcional.

El Mecanismo de Sinterización: Unión Atómica Sin Fusión

Luego, el compacto verde se calienta en un horno de atmósfera controlada a una temperatura que generalmente oscila entre el 70% y el 90% del punto de fusión del metal.

A esta temperatura elevada, la difusión atómica se acelera drásticamente. Los átomos migran a través de los límites de las partículas adyacentes, haciendo que los puntos de contacto crezcan hasta formar "cuellos" sólidos.

Piense en dos cubitos de hielo en un vaso de agua. Incluso por debajo del punto de congelación, se fusionarán lentamente en sus puntos de contacto. La sinterización logra un efecto similar para las partículas metálicas, pero mucho más rápido y completo.

El Resultado: Resistencia, Densidad e Integridad

A medida que las partículas se unen y fusionan, los vacíos o poros entre ellas se reducen, aumentando la densidad de la pieza. Este proceso de unión atómica es lo que le da al componente su resistencia, dureza e integridad estructural finales.

La pieza sale del horno de sinterización como un componente metálico sólido, listo para su uso o para operaciones de acabado secundarias.

Por Qué la Sinterización es la Piedra Angular de la Metalurgia de Polvos

La sinterización no es solo un paso de calentamiento; es el proceso que desbloquea las ventajas únicas del método de metalurgia de polvos. Sin él, simplemente tiene un ladrillo frágil de polvo prensado.

Lograr las Propiedades Mecánicas Finales

El objetivo principal de la sinterización es desarrollar las propiedades físicas y mecánicas requeridas. Al controlar cuidadosamente la temperatura, el tiempo y la atmósfera del horno, los fabricantes pueden diseñar con precisión la dureza final, la resistencia a la tracción y la densidad de la pieza.

Creación de Formas Complejas con Alta Precisión

La metalurgia de polvos sobresale en la producción de formas externas e internas complejas directamente desde el molde. La sinterización sella esta geometría, solidificando la pieza de forma neta con una mínima pérdida de material.

Esto evita el extenso mecanizado y la pérdida de material asociados con los métodos tradicionales de fabricación sustractiva.

Diseño de la Porosidad para Aplicaciones Específicas

Aunque la sinterización reduce la porosidad, no siempre la elimina. Esto puede ser una ventaja significativa. Los poros interconectados restantes se pueden llenar con aceite para crear cojinetes autolubricantes.

La porosidad inherente también otorga a las piezas sinterizadas excelentes características de amortiguación de vibraciones, un beneficio en muchos sistemas mecánicos.

Comprensión de las Compensaciones

Aunque es potente, el proceso de sinterización tiene características inherentes que crean tanto ventajas como limitaciones.

Porosidad Controlada, No Eliminada

La porosidad residual en la mayoría de las piezas sinterizadas significa que es posible que no alcancen la máxima resistencia o ductilidad de un componente forjado o fundido completamente denso. Esto las hace inadecuadas para ciertas aplicaciones estructurales de alta tensión.

La Temperatura y la Atmósfera son Críticas

El proceso de sinterización es muy sensible. Un control inadecuado de la temperatura puede provocar una unión incompleta o, en el peor de los casos, fusión y distorsión.

Además, la atmósfera del horno debe controlarse estrictamente para evitar la oxidación, lo que inhibiría la unión adecuada y arruinaría las propiedades del componente.

La Repetibilidad Depende de la Consistencia

El éxito de la sinterización para la producción a gran escala depende de una extrema consistencia en el polvo, la presión de compactación y las condiciones del horno. Cualquier desviación puede provocar variaciones en las dimensiones y el rendimiento mecánico de la pieza final.

Tomar la Decisión Correcta para su Objetivo

La sinterización es el proceso esencial que le da valor a la metalurgia de polvos. Su objetivo específico determina qué aspecto de la sinterización es más crítico.

- Si su enfoque principal son las piezas complejas de forma neta: La sinterización es clave para solidificar diseños intrincados con alta precisión y mínimo desperdicio de material.

- Si su enfoque principal es la producción en masa rentable: El proceso permite una alta repetibilidad para grandes volúmenes con menor consumo de energía en comparación con la fundición, ya que el metal nunca se funde por completo.

- Si su enfoque principal son las propiedades únicas del material: La sinterización permite la creación de piezas con porosidad controlada para aplicaciones como la autolubricación y la amortiguación de vibraciones.

En última instancia, la sinterización es el motor metalúrgico que convierte el polvo moldeado con precisión en un componente diseñado de alto rendimiento.

Tabla Resumen:

| Aspecto | Antes de la Sinterización (Compacto Verde) | Después de la Sinterización (Pieza Terminada) |

|---|---|---|

| Resistencia | Débil, quebradiza, frágil | Fuerte, coherente, funcional |

| Densidad | Altamente porosa | Densidad aumentada, poros reducidos |

| Objetivo Principal | Mantiene la forma del molde | Logra las propiedades mecánicas finales |

| Beneficio Clave | Geometría compleja de forma neta | Geometría fijada, mínimo desperdicio |

¿Listo para aprovechar la sinterización para el desarrollo de materiales de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de sinterización fiables. Ya sea que esté investigando nuevos materiales o produciendo componentes de alto rendimiento, nuestras soluciones garantizan resultados consistentes. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de metalurgia de polvos y sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cómo se llaman los tubos de un horno? Comprendiendo el papel del tubo de trabajo