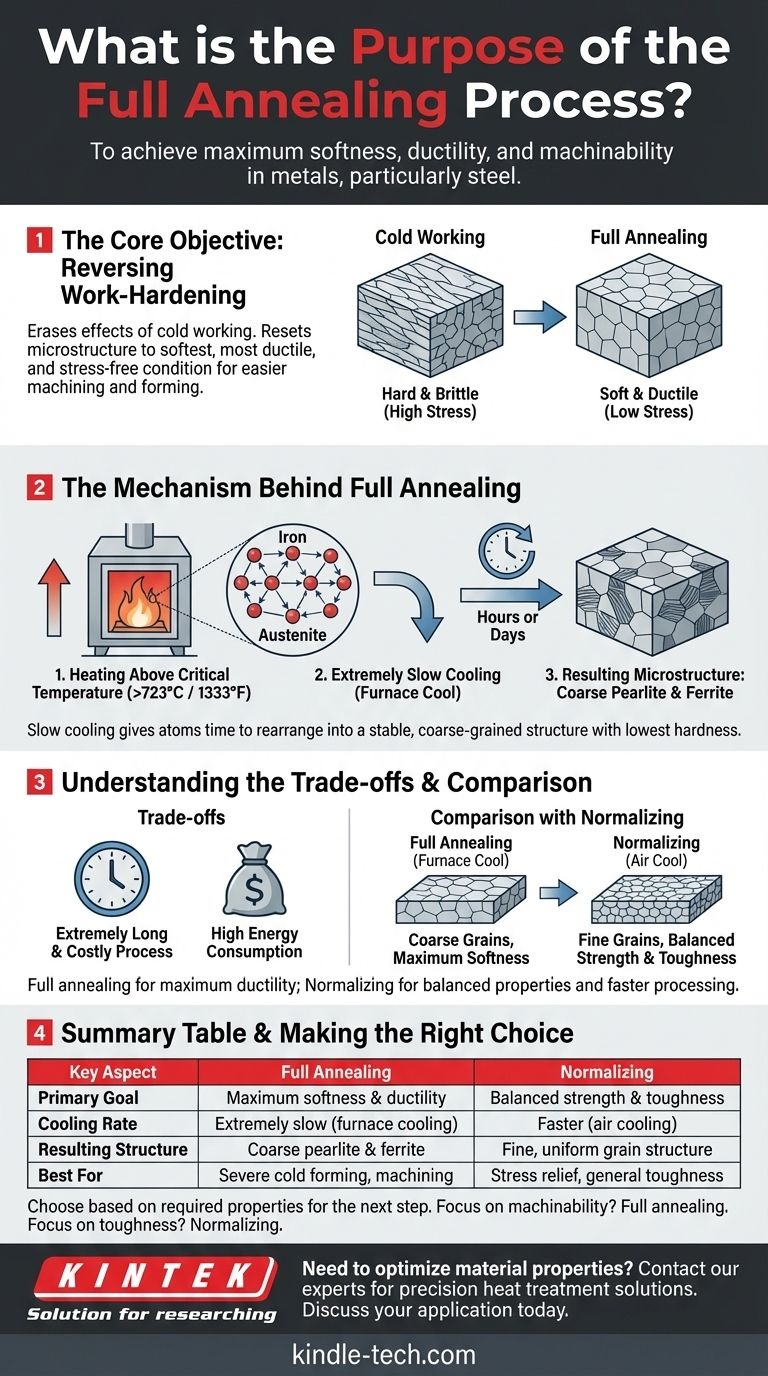

En esencia, el propósito del proceso de recocido completo es hacer que un metal, típicamente acero, sea lo más suave y dúctil posible. Este tratamiento térmico revierte eficazmente el endurecimiento y la fragilidad causados por procesos como el trabajo en frío o la forja, aliviando las tensiones internas y creando una microestructura uniforme y fácil de trabajar.

El recocido completo no se trata solo de ablandar un metal; es un proceso metalúrgico preciso diseñado para lograr un estado de equilibrio específico y libre de tensiones. Al calentar el acero por encima de su temperatura crítica y luego enfriarlo extremadamente lento, se crea una estructura de perlita gruesa que ofrece la máxima ductilidad y maquinabilidad.

El Objetivo Central: Revertir el Endurecimiento por Trabajo

Por qué los Materiales se Vuelven Duros y Frágiles

Cuando un metal se moldea mecánicamente a temperatura ambiente (un proceso conocido como trabajo en frío), su estructura cristalina interna, o "granos", se distorsiona y se tensa.

Este proceso, llamado endurecimiento por trabajo, aumenta la dureza y la resistencia del material, pero reduce significativamente su ductilidad, haciéndolo quebradizo y propenso a agrietarse si se intenta trabajar más.

El Objetivo de la Máxima Suavidad

El recocido completo se emplea para borrar por completo los efectos del endurecimiento por trabajo.

El objetivo principal es "restablecer" la microestructura del material a su condición más suave, más dúctil y libre de tensiones. Esto hace que el metal sea más fácil de mecanizar, dar forma o conformar sin fallas.

El Mecanismo Detrás del Recocido Completo

Calentamiento por Encima de la Temperatura Crítica

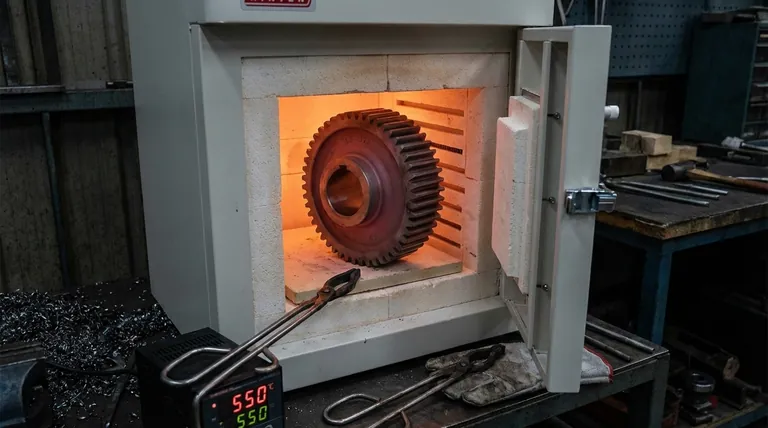

El proceso comienza calentando el acero a una temperatura específica, típicamente muy por encima de 723 °C (1333 °F), a una región donde su estructura cristalina se transforma completamente en una fase llamada austenita.

En este estado austenítico, la estructura de grano distorsionada anterior se borra por completo, formando una solución sólida y uniforme.

La Importancia del Enfriamiento Extremadamente Lento

Este es el paso definitorio del recocido completo. El material se enfría muy lentamente, a menudo simplemente apagando el horno y dejándolo enfriar durante muchas horas o incluso días.

Esta velocidad de enfriamiento controlada y lenta da a los átomos tiempo suficiente para reorganizarse en una microestructura altamente ordenada y de grano grueso.

La Microestructura Resultante

A medida que el acero se enfría lentamente, la austenita se transforma en una mezcla de ferrita (hierro puro) y perlita (una estructura en capas de ferrita y carburo de hierro).

Esta estructura de ferrita y perlita gruesa es estable, tiene muy baja tensión interna y corresponde a la dureza más baja posible y la ductilidad más alta posible para ese acero.

Comprender las Compensaciones

Tiempo y Costo

El principal inconveniente del recocido completo es que es un proceso extremadamente largo y costoso. El requisito de enfriamiento lento en el horno significa que un horno está ocupado durante un período prolongado, lo que genera un alto consumo de energía y un bajo rendimiento.

Comparación con la Normalización

La normalización es un tratamiento térmico similar en el que el acero se calienta al rango austenítico, pero luego se enfría al aire quieto. Esta velocidad de enfriamiento más rápida es menos costosa y requiere menos tiempo.

Propiedades Recocidas vs. Normalizadas

El enfriamiento al aire (normalización) produce una estructura de grano más fina y uniforme en comparación con los granos gruesos del recocido completo.

Una pieza normalizada es consecuentemente más dura, más fuerte y más tenaz que una completamente recocida. El recocido completo proporciona la máxima suavidad, mientras que la normalización proporciona un conjunto más equilibrado de propiedades mecánicas.

Tomar la Decisión Correcta para su Objetivo

Su elección entre el recocido completo y otros tratamientos depende completamente de las propiedades requeridas para el siguiente paso de fabricación o la aplicación final.

- Si su enfoque principal es la maquinabilidad máxima o la conformación en frío extensa: Elija el recocido completo, ya que produce el estado más suave posible, lo que reduce el desgaste de la herramienta y previene grietas durante una deformación severa.

- Si su enfoque principal es aliviar la tensión con una tenacidad mejorada: Considere la normalización, ya que es un proceso más económico que ofrece una estructura de grano refinada con un buen equilibrio entre resistencia y ductilidad.

- Si su enfoque principal es reducir la fragilidad de una pieza ya endurecida: Necesita el revenido, un proceso a menor temperatura que sigue al temple para aumentar la tenacidad.

En última instancia, controlar las propiedades finales de un material proviene de comprender cómo el calor y el tiempo pueden remodelar fundamentalmente su estructura interna.

Tabla Resumen:

| Aspecto Clave | Recocido Completo | Normalización |

|---|---|---|

| Objetivo Principal | Máxima suavidad y ductilidad | Resistencia y tenacidad equilibradas |

| Velocidad de Enfriamiento | Extremadamente lenta (enfriamiento en horno) | Más rápida (enfriamiento al aire) |

| Estructura Resultante | Perlita gruesa y ferrita | Estructura de grano fina y uniforme |

| Mejor Para | Conformación en frío severa, mecanizado | Alivio de tensiones, tenacidad general |

¿Necesita optimizar las propiedades de su material para mecanizado o conformado?

En KINTEK, nos especializamos en soluciones de tratamiento térmico de precisión para laboratorios y fabricación. Ya sea que requiera recocido completo para máxima ductilidad u otros procesos como la normalización para propiedades equilibradas, nuestra experiencia y equipos de laboratorio de alta calidad aseguran que logre las características exactas del material que su proyecto demanda.

Hablemos de su aplicación: Contacte a nuestros expertos hoy para encontrar la estrategia de tratamiento térmico ideal para su acero u otros metales.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué temperatura causa la fusión? Desaglomerado vs. Fusión en la Fabricación de Metales

- ¿Cómo afecta la velocidad de calentamiento al punto de fusión? Evite mediciones inexactas en su laboratorio

- ¿Cómo funciona un horno mufla? Consiga un calentamiento limpio y libre de contaminación para su laboratorio

- ¿Qué afecta la velocidad de fusión? Domina los factores clave para un control preciso

- ¿A qué temperatura se funde el acero fundido? Comprenda el rango de fusión, no un punto único