En esencia, el propósito del tratamiento térmico es alterar deliberadamente las propiedades físicas y mecánicas de un material para que se adapte a una aplicación específica. Es un proceso altamente controlado de calentamiento y enfriamiento de metales y aleaciones para manipular su microestructura interna, mejorando así características como la resistencia, la dureza y la durabilidad, o aliviando tensiones internas para mejorar la maquinabilidad.

El tratamiento térmico no es una acción única, sino un conjunto de técnicas sofisticadas. Su objetivo fundamental es liberar todo el potencial de un material, adaptando su estructura interna para ofrecer un rendimiento predecible y superior que el material base no podría lograr de otra manera.

El Objetivo Fundamental: Manipular la Microestructura

El tratamiento térmico funciona cambiando la estructura cristalina, o microestructura, de un material. Este cambio interno es lo que dicta el comportamiento y las propiedades externas del material.

Lograr un Rendimiento Predecible

Un objetivo principal es crear un material uniforme y consistente. Procesos como la normalización se utilizan para homogeneizar la estructura interna, eliminando inconsistencias y asegurando que las propiedades mecánicas del material sean predecibles y fiables de una pieza a otra.

Liberar el Potencial Latente

Muchas aleaciones, especialmente el acero, tienen propiedades latentes que solo pueden activarse mediante el tratamiento térmico. Al controlar cuidadosamente los ciclos de calentamiento y enfriamiento, se puede hacer que una pieza estándar de acero sea significativamente más fuerte, más resistente o más resistente al desgaste.

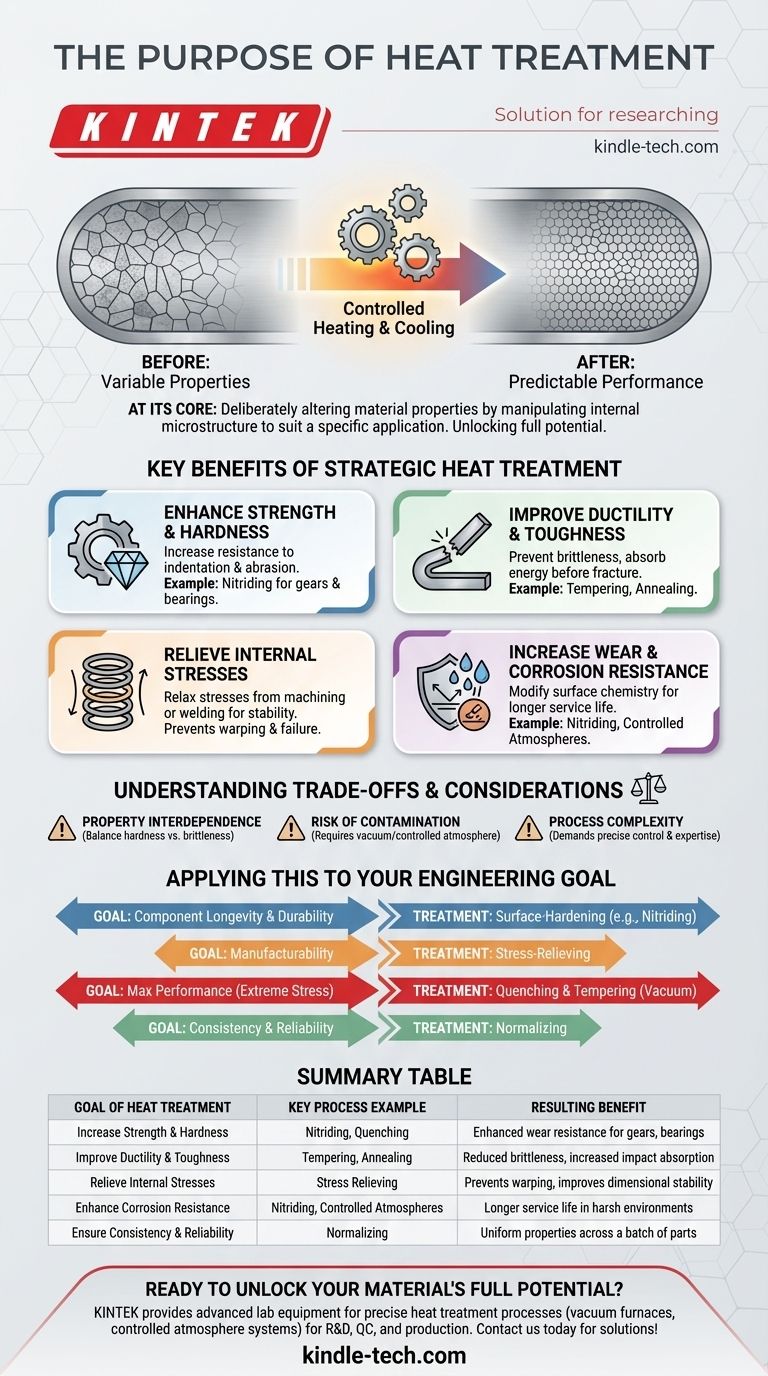

Beneficios Clave del Tratamiento Térmico Estratégico

La aplicación del tratamiento térmico correcto desbloquea resultados específicos y deseables que son críticos para la ingeniería y la fabricación modernas.

Mejora de la Resistencia y la Dureza

Uno de los objetivos más comunes es aumentar la resistencia de un material y su resistencia a la indentación y la abrasión. Los tratamientos superficiales como la nitruración, que introduce nitrógeno, crean una capa exterior extremadamente dura, crucial para engranajes y rodamientos.

Mejora de la Ductilidad y la Tenacidad

Si bien la dureza es importante, también lo es la capacidad de deformarse sin fracturarse (ductilidad) y de absorber energía antes de romperse (tenacidad). Ciertos tratamientos térmicos pueden refinar la estructura de grano del material para prevenir la fragilidad.

Alivio de Tensiones Internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado pesado introducen tensiones internas significativas en una pieza. Estas tensiones pueden provocar deformaciones o fallos prematuros. El tratamiento térmico se utiliza para relajar estas tensiones, haciendo que el componente sea estable y más fácil de trabajar.

Aumento de la Resistencia al Desgaste y la Corrosión

Ciertos tratamientos pueden cambiar fundamentalmente la química superficial de un material. La nitruración, por ejemplo, no solo aumenta la dureza, sino que también aumenta significativamente la resistencia del material a la corrosión, extendiendo su vida útil en entornos hostiles.

Comprensión de las Compensaciones y Consideraciones

El tratamiento térmico es una herramienta poderosa, pero requiere precisión y una comprensión de sus compromisos y riesgos inherentes.

Interdependencia de las Propiedades

A menudo existe una compensación entre las propiedades. Por ejemplo, aumentar la dureza de un material a su nivel máximo a veces puede hacerlo más quebradizo y propenso a agrietarse bajo un impacto repentino. El tratamiento ideal equilibra estas características en competencia.

El Riesgo de Contaminación

El entorno del material durante el tratamiento es crítico. Para las aleaciones de alto rendimiento utilizadas en la industria aeroespacial o automotriz, las atmósferas no controladas pueden introducir impurezas que degradan las propiedades del material. Por eso, el tratamiento térmico al vacío u otros métodos de atmósfera controlada son esenciales para prevenir la oxidación y garantizar la calidad.

Complejidad del Proceso

Lograr el resultado deseado requiere un control preciso de la temperatura, el tiempo y las velocidades de enfriamiento. Esta complejidad significa que la ejecución adecuada exige equipos especializados y un profundo conocimiento metalúrgico para evitar dañar el componente.

Aplicación a su Objetivo de Ingeniería

Su objetivo específico dicta el tipo de tratamiento térmico requerido. Utilice esta guía para determinar su punto de partida.

- Si su enfoque principal es la longevidad y durabilidad del componente: Debe investigar los tratamientos de endurecimiento superficial como la nitruración para mejorar la resistencia al desgaste y la corrosión.

- Si su enfoque principal es la capacidad de fabricación: Los tratamientos de alivio de tensiones son críticos después de la soldadura o el mecanizado pesado para prevenir la distorsión y garantizar la estabilidad dimensional.

- Si su enfoque principal es el máximo rendimiento bajo estrés extremo: Busque procesos como el temple y el revenido, a menudo dentro de un entorno de vacío, especialmente para aleaciones de alto rendimiento utilizadas en motores aeroespaciales o automotrices.

- Si su enfoque principal es la consistencia y fiabilidad en un lote de piezas: La normalización es el proceso clave para garantizar una microestructura homogénea y propiedades mecánicas predecibles.

En última instancia, comprender el tratamiento térmico le permite seleccionar no solo un material, sino su estado óptimo para la tarea en cuestión.

Tabla Resumen:

| Objetivo del Tratamiento Térmico | Ejemplo de Proceso Clave | Beneficio Resultante |

|---|---|---|

| Aumentar la Resistencia y Dureza | Nitruración, Temple | Resistencia mejorada al desgaste para engranajes, rodamientos |

| Mejorar la Ductilidad y Tenacidad | Revenido, Recocido | Fragilidad reducida, mayor absorción de impacto |

| Aliviar Tensiones Internas | Alivio de Tensiones | Previene la deformación, mejora la estabilidad dimensional |

| Mejorar la Resistencia a la Corrosión | Nitruración, Atmósferas Controladas | Vida útil más larga en entornos hostiles |

| Garantizar Consistencia y Fiabilidad | Normalización | Propiedades uniformes en un lote de piezas |

¿Listo para liberar todo el potencial de sus materiales?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de tratamiento térmico precisos. Ya sea que trabaje en I+D, control de calidad o producción, nuestras soluciones—incluyendo hornos de vacío y sistemas de atmósfera controlada—le ayudan a lograr propiedades superiores del material, consistencia y fiabilidad.

Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en ciencia e ingeniería de materiales. Póngase en contacto a través de nuestro formulario de contacto para hablar con un experto.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores