En resumen, la Deposición Física de Vapor (PVD) por evaporación con haz de electrones (e-beam) es un proceso de alto vacío utilizado para crear películas delgadas excepcionalmente puras. Funciona disparando un haz enfocado de electrones de alta energía contra un material fuente, lo que provoca su vaporización. Este vapor luego viaja a través del vacío y se condensa sobre un sustrato más frío, formando un recubrimiento uniforme.

El principio central de la evaporación con haz de electrones es utilizar un haz de electrones controlado con precisión como fuente de calor. Esto permite la vaporización de una amplia gama de materiales, incluidos aquellos con puntos de fusión muy altos, minimizando la contaminación para producir recubrimientos de pureza superior.

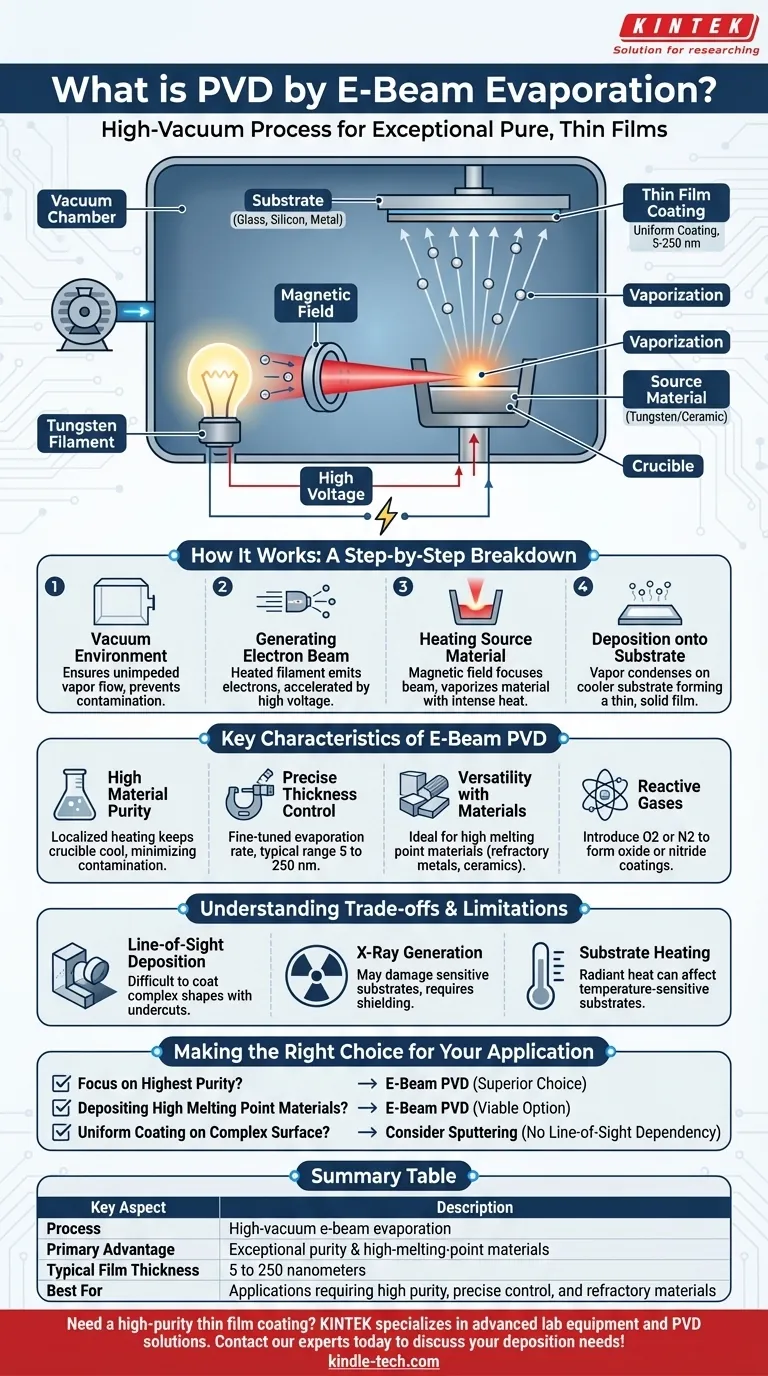

Cómo funciona la evaporación con haz de electrones: un desglose paso a paso

Para comprender por qué se elige este método para aplicaciones exigentes, debemos examinar la mecánica del proceso, que tiene lugar completamente dentro de una cámara de alto vacío.

El entorno de vacío

Todo el proceso se realiza bajo alto vacío para garantizar que el material evaporado pueda viajar sin obstáculos hasta el sustrato. Este entorno casi vacío evita que los átomos de vapor colisionen con las moléculas de aire, lo que de otro modo los dispersaría e introduciría impurezas en la película.

Generación del haz de electrones

Se calienta un filamento de tungsteno mediante una corriente eléctrica, lo que provoca que emita electrones. Luego, un campo de alto voltaje acelera estos electrones hacia el material fuente a velocidades muy altas.

Calentamiento del material fuente

Se utiliza un campo magnético para desviar la trayectoria de los electrones y enfocarlos en un haz estrecho dirigido al material fuente, que se mantiene en un crisol. La energía cinética de los electrones se convierte en energía térmica intensa al impactar, calentando el material hasta su punto de evaporación o sublimación.

Deposición sobre el sustrato

El material vaporizado viaja en línea recta hacia arriba desde la fuente. Luego entra en contacto con el sustrato más frío (como vidrio, silicio o metal) situado encima, donde se condensa y forma una película delgada y sólida.

Características clave de la PVD con haz de electrones

Los ingenieros y científicos eligen la evaporación con haz de electrones sobre otros métodos de PVD, como la pulverización catódica o la evaporación térmica, debido a varias ventajas distintas.

Alta pureza del material

El haz de electrones proporciona un calentamiento altamente localizado directamente sobre el material fuente. Esto significa que el crisol circundante permanece relativamente frío, evitando que se derrita o reaccione con la fuente y contamine la película resultante.

Control preciso del espesor de la película

La tasa de evaporación se puede ajustar finamente ajustando la corriente del haz de electrones, lo que permite un excelente control sobre el espesor final de la película. Los recubrimientos suelen oscilar entre 5 y 250 nanómetros.

Versatilidad con materiales

Debido a que el haz de electrones puede generar temperaturas extremadamente altas, la PVD con haz de electrones es ideal para materiales con puntos de fusión muy altos, como metales refractarios (por ejemplo, tungsteno, tantalio) y cerámicas que son difíciles o imposibles de evaporar mediante otros métodos térmicos.

El papel de los gases reactivos

Para crear películas no metálicas, se puede introducir un gas reactivo como oxígeno o nitrógeno en la cámara de vacío durante la deposición. Esto permite que el metal evaporado reaccione con el gas a medida que se deposita, formando recubrimientos de óxido o nitruro.

Comprensión de las compensaciones y limitaciones

Ningún proceso es perfecto. Para tomar una decisión informada, debe conocer las limitaciones inherentes de la PVD con haz de electrones.

Deposición por línea de visión

El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta lograr recubrimientos uniformes en objetos tridimensionales complejos con áreas sombreadas o socavados.

Generación de rayos X

El impacto de electrones de alta energía puede generar rayos X, que pueden dañar sustratos sensibles como ciertos componentes electrónicos o polímeros. Se requiere un blindaje adecuado y control del proceso para mitigar este riesgo.

Calentamiento del sustrato

Se transfiere una cantidad significativa de energía al sustrato durante el proceso de condensación. Este calor radiante puede ser problemático para los sustratos sensibles a la temperatura, lo que podría hacer que se deformen o degraden.

Tomar la decisión correcta para su aplicación

La selección de un método de deposición depende completamente de las prioridades de su proyecto. La evaporación con haz de electrones sobresale en escenarios específicos.

- Si su enfoque principal es lograr la mayor pureza de película posible: La PVD con haz de electrones es la opción superior debido a su calentamiento localizado que minimiza la contaminación del crisol.

- Si su enfoque principal es depositar materiales con puntos de fusión extremadamente altos: La energía intensa y enfocada del haz de electrones la convierte en una de las pocas opciones viables.

- Si su enfoque principal es recubrir uniformemente una superficie compleja y no plana: Debe considerar métodos alternativos como la pulverización catódica, que no tiene la misma dependencia de la línea de visión.

En última instancia, la PVD con haz de electrones es una herramienta poderosa para crear películas delgadas de alto rendimiento cuando la pureza y la elección del material son sus restricciones más críticas.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición de alto vacío que utiliza un haz de electrones para vaporizar un material fuente. |

| Ventaja principal | Pureza excepcional de la película y capacidad para recubrir materiales de alto punto de fusión. |

| Espesor típico de la película | 5 a 250 nanómetros. |

| Ideal para | Aplicaciones que requieren alta pureza, control preciso del espesor y materiales refractarios. |

¿Necesita un recubrimiento de película delgada de alta pureza para su proyecto?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos como la evaporación con haz de electrones. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o sensores especializados, nuestra experiencia y soluciones pueden ayudarlo a lograr una calidad y un rendimiento de película superiores.

¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de deposición específicas de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura