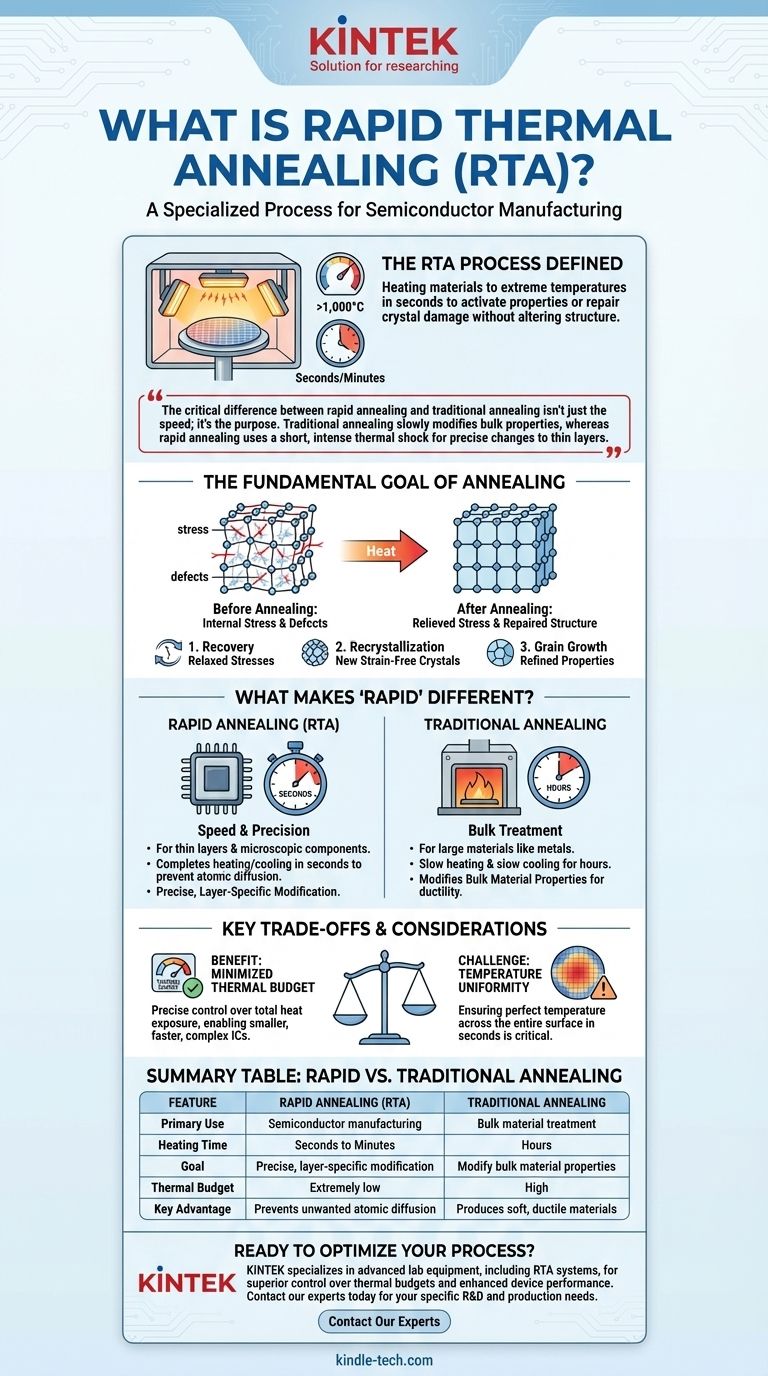

El Recocido Térmico Rápido (RTA), también conocido como Procesamiento Térmico Rápido (RTP), es un proceso de fabricación especializado utilizado principalmente en la industria de los semiconductores. Implica calentar un material, como una oblea de silicio, a temperaturas extremadamente altas (a menudo superiores a 1.000 °C) en cuestión de segundos para activar propiedades físicas específicas o reparar daños cristalinos sin alterar la estructura subyacente.

La diferencia fundamental entre el recocido rápido y el recocido tradicional no es solo la velocidad; es el propósito. El recocido tradicional modifica lentamente las propiedades del volumen de un material como el metal, mientras que el recocido rápido utiliza un choque térmico corto e intenso para realizar cambios precisos en capas delgadas de un dispositivo complejo como un microchip.

El objetivo fundamental del recocido

Para comprender lo que hace que el recocido rápido sea único, primero debemos entender el propósito del recocido en general. Es una forma de tratamiento térmico diseñada para cambiar la estructura interna de un material.

Alivio de la tensión interna

Muchos procesos de fabricación, especialmente la fundición o el trabajo en frío, introducen una tensión significativa en la estructura cristalina de un material. El recocido alivia estas tensiones internas, haciendo que el material sea más estable y menos propenso a fallar.

Reparación de la estructura cristalina

A nivel microscópico, los materiales están formados por una red cristalina. Los defectos en esta red pueden afectar negativamente las propiedades mecánicas y eléctricas. El calor del recocido proporciona a los átomos suficiente energía para moverse y reorganizarse en una estructura más ordenada y libre de defectos.

Las tres etapas de la transformación

A medida que un material se calienta, su estructura se transforma a través de tres etapas distintas:

- Recuperación: Se relajan las tensiones internas.

- Recristalización: Se forman nuevos cristales (granos) libres de deformación, reemplazando a los deformados.

- Crecimiento del grano: Los nuevos granos crecen, lo que puede refinar aún más las propiedades del material.

¿Qué hace diferente al recocido "rápido"?

Si bien tanto el recocido tradicional como el rápido utilizan el calor para modificar materiales, sus métodos y objetivos son fundamentalmente diferentes, impulsados por los materiales que están diseñados para tratar.

La necesidad de velocidad y precisión

En la fabricación de semiconductores, los ingenieros trabajan con capas increíblemente delgadas y componentes microscópicos. Un proceso de calentamiento largo y lento permitiría que los átomos (como los dopantes que controlan la conductividad eléctrica) se difundan, o se dispersen, arruinando la arquitectura precisa del microchip.

El RTA resuelve esto completando todo el ciclo de calentamiento y enfriamiento en segundos o minutos. Esto proporciona la energía justa para lograr el efecto deseado —como reparar daños por implantación iónica— sin dar tiempo al resto de la estructura para que cambie.

El contraste en el calentamiento y el enfriamiento

El recocido tradicional utiliza un horno para calentar lentamente un material durante horas, lo mantiene a temperatura y luego lo enfría muy lentamente. Este enfriamiento lento es esencial para producir un producto final suave y dúctil.

El recocido rápido utiliza lámparas de alta intensidad para calentar la superficie de una oblea casi instantáneamente. El proceso termina tan rápido que solo las capas superiores se ven significativamente afectadas, y el enfriamiento rápido que sigue "fija" los cambios deseados antes de que puedan propagarse.

Compromisos y consideraciones clave

Elegir RTA es una decisión de ingeniería deliberada con beneficios y desafíos específicos.

El beneficio: un presupuesto térmico minimizado

La principal ventaja del RTA es el control preciso sobre el presupuesto térmico: la cantidad total de calor al que se expone una oblea a lo largo del tiempo. Al mantener este presupuesto extremadamente bajo, el RTA permite la creación de circuitos integrados más pequeños, más rápidos y más complejos que serían imposibles con el calentamiento lento del horno.

El desafío: uniformidad de la temperatura

Calentar una oblea de temperatura ambiente a 1000 °C en unos pocos segundos crea un desafío de ingeniería significativo: garantizar que la temperatura sea perfectamente uniforme en toda la superficie. Incluso una pequeña variación de unos pocos grados puede provocar un rendimiento inconsistente del dispositivo, lo que hace que el control del proceso sea absolutamente crítico.

Tomar la decisión correcta para su objetivo

La decisión de utilizar recocido rápido frente al tradicional está dictada enteramente por el material y el resultado previsto.

- Si su enfoque principal son las propiedades del material a granel, como hacer que una pieza grande de acero sea más blanda y trabajable, el recocido tradicional en horno es el proceso correcto y necesario.

- Si su enfoque principal es la modificación precisa específica de la capa, como la activación de dopantes en una oblea de semiconductor sin difusión, el Recocido Térmico Rápido (RTA) es la técnica esencial.

En última instancia, elegir el proceso térmico correcto se trata de aplicar la cantidad precisa de energía necesaria para lograr un objetivo de ingeniería específico sin causar consecuencias no deseadas.

Tabla de resumen:

| Característica | Recocido Rápido (RTA) | Recocido Tradicional |

|---|---|---|

| Uso principal | Fabricación de semiconductores, fabricación de microchips | Tratamiento de materiales a granel (p. ej., metales) |

| Tiempo de calentamiento | Segundos a minutos | Horas |

| Objetivo | Modificación precisa específica de la capa | Modificar las propiedades del material a granel |

| Presupuesto térmico | Extremadamente bajo | Alto |

| Ventaja clave | Previene la difusión atómica no deseada | Produce materiales suaves y dúctiles |

¿Listo para optimizar su proceso de fabricación de semiconductores con soluciones térmicas de precisión? KINTEK se especializa en equipos avanzados de laboratorio, incluidos sistemas RTA, para ayudarle a lograr un control superior sobre su presupuesto térmico y mejorar el rendimiento del dispositivo. Nuestra experiencia en equipos y consumibles de laboratorio garantiza que obtenga las herramientas adecuadas para sus necesidades específicas de I+D y producción. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus objetivos de fabricación de semiconductores!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué se requiere purga de argón para la oxidación de FeCrAl? Asegure resultados de alta pureza en pruebas de materiales

- ¿La pirólisis produce biogás? Descubra la diferencia del gas de síntesis para su laboratorio

- ¿Cuál es la diferencia entre un horno de mufla y un horno tubular? Elija la herramienta de alta temperatura adecuada

- ¿Cómo limpiar un horno tubular de alúmina? Prolongue la vida útil del tubo y garantice la pureza experimental

- ¿Por qué se requiere un horno tubular con atmósfera controlada para los catalizadores de nanopartículas? Lograr alta dispersión.

- ¿Cuáles son los usos del tubo cerámico? La guía definitiva para entornos extremos

- ¿Cuáles son las aplicaciones comunes de un horno tubular? Esencial para el tratamiento térmico, la síntesis y la purificación

- ¿Cómo optimiza un horno tubular los composites de acero reforzado con TiC? Logre el equilibrio perfecto entre dureza y resistencia