En última instancia, no existe una única tasa de deposición para la Deposición Física de Vapor (PVD). La velocidad del proceso de recubrimiento no es un valor fijo, sino un parámetro altamente variable que depende enteramente del método PVD específico que se utilice, el material que se deposite y la calidad deseada de la película final. Los espesores de recubrimiento comerciales típicos varían de 1 a 5 micras (0,00004 a 0,0002 pulgadas), pero el tiempo para lograr esto puede oscilar entre minutos y horas.

La conclusión principal es que la tasa de deposición en PVD es una compensación fundamental. Los métodos más rápidos como la evaporación son excelentes para un alto rendimiento, mientras que los métodos más lentos como la pulverización catódica proporcionan una calidad, densidad y control de película superiores.

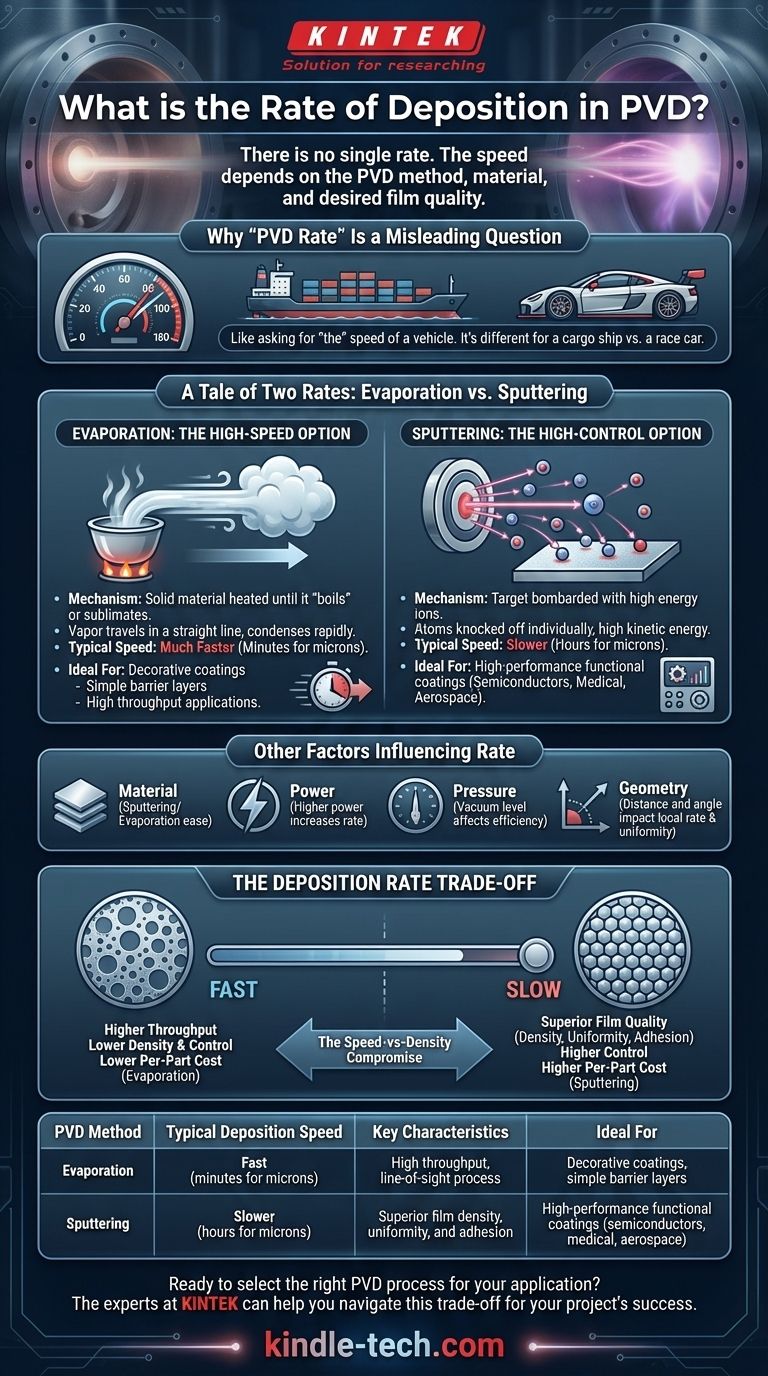

Por qué "Tasa de PVD" es una pregunta engañosa

El término "PVD" no es un proceso único, sino una categoría de técnicas de deposición al vacío. Preguntar por "la" tasa de PVD es como preguntar por "la" velocidad de un vehículo; la respuesta es completamente diferente para un barco de carga que para un coche de carreras.

La familia de procesos PVD

PVD abarca varios métodos distintos, cada uno con su propio mecanismo para convertir un material fuente sólido en un vapor que recubre un sustrato. Los dos métodos industriales dominantes son la evaporación y la pulverización catódica.

El mecanismo dicta la velocidad

El mecanismo físico utilizado para generar el vapor es el factor principal que determina la tasa de deposición. Los métodos que generan vapor de forma más agresiva son más rápidos, mientras que los que se basan en una eliminación más controlada, átomo por átomo, son intrínsecamente más lentos.

Un cuento de dos tasas: Evaporación vs. Pulverización Catódica

Comprender la diferencia entre la evaporación y la pulverización catódica es clave para entender las tasas de deposición y tomar la decisión correcta para su aplicación.

Evaporación: La opción de alta velocidad

En la evaporación (incluidos los métodos térmicos y de haz de electrones), un material fuente se calienta en el vacío hasta que "hierve" o se sublima, liberando un gran volumen de vapor. Este vapor viaja en línea recta y se condensa en el sustrato más frío.

Este método es generalmente mucho más rápido que la pulverización catódica. A menudo se elige para recubrimientos decorativos o aplicaciones donde el rendimiento rápido es un motor económico principal.

Pulverización catódica: La opción de alto control

En la pulverización catódica, un objetivo del material fuente es bombardeado con iones de alta energía (un plasma) en el vacío. Este bombardeo actúa como un chorro de arena microscópico, arrancando átomos o moléculas individuales del objetivo, que luego se depositan en el sustrato.

Este proceso es intrínsecamente más lento pero ofrece un control excepcional. Debido a que los átomos pulverizados tienen una energía cinética más alta, forman películas más densas, más uniformes y más adherentes. Esto hace que la pulverización catódica sea el estándar para recubrimientos funcionales de alto rendimiento en industrias como la de semiconductores, aeroespacial y dispositivos médicos.

Otros factores que influyen en la tasa

Más allá del método principal, varios otros parámetros afectan la tasa de deposición final:

- Material: Algunos materiales se pulverizan o evaporan más fácilmente que otros.

- Potencia: Una mayor potencia aplicada a la fuente (por ejemplo, al objetivo de pulverización o al haz de electrones) generalmente aumenta la tasa.

- Presión: El nivel de vacío en la cámara afecta el camino libre medio de los átomos, influyendo en la eficiencia con la que viajan al sustrato.

- Geometría: PVD es un proceso de 'línea de visión'. La distancia y el ángulo entre la fuente y el sustrato impactan directamente la tasa de deposición local y la uniformidad de la película.

Entendiendo las compensaciones: Tasa vs. Calidad de la película

Elegir un proceso PVD nunca se trata solo de velocidad. Es una decisión calculada basada en las compensaciones entre el rendimiento de fabricación y los requisitos funcionales del recubrimiento.

El compromiso velocidad-densidad

Una compensación clave es la tasa de deposición frente a la densidad de la película. Los procesos de evaporación más rápidos a menudo dan como resultado películas menos densas y más porosas en comparación con la acumulación lenta, átomo por átomo, de la pulverización catódica. Para un acabado decorativo simple, esto puede no importar. Para un recubrimiento de herramienta duro y resistente al desgaste, es un punto de falla crítico.

El costo del control

El control preciso sobre las propiedades de la película como la estequiometría (para compuestos), el estrés y la densidad que ofrece la pulverización catódica tiene un costo en tiempo. Ciclos más lentos significan un menor rendimiento, lo que puede traducirse en mayores costos por pieza. El equipo para la pulverización catódica también suele ser más complejo y costoso.

La limitación de la "línea de visión"

Todos los procesos PVD comunes son de 'línea de visión', lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Las piezas complejas pueden necesitar ser rotadas en accesorios sofisticados para lograr un recubrimiento uniforme, lo que puede agregar tiempo y complejidad al proceso, reduciendo efectivamente la tasa general.

Tomar la decisión correcta para su objetivo

El mejor método PVD es el que cumple con sus objetivos económicos y de rendimiento específicos. Su decisión debe guiarse por el requisito principal de su aplicación.

- Si su enfoque principal es un alto rendimiento para recubrimientos decorativos o de barrera simple: La evaporación suele ser la opción más rentable y rápida.

- Si su enfoque principal es un recubrimiento funcional de alto rendimiento (por ejemplo, resistencia al desgaste, propiedades eléctricas o resistencia a la corrosión): La pulverización catódica es casi siempre la opción técnica superior, a pesar de su menor velocidad.

- Si su enfoque principal es la precisión extrema para investigación o semiconductores avanzados: Se utilizan métodos altamente especializados, e incluso más lentos, como la Epitaxia por Haces Moleculares (MBE), donde la velocidad es una preocupación secundaria distante al control a nivel atómico.

En última instancia, debe alinear el proceso de deposición con el resultado requerido, equilibrando la velocidad de fabricación con la calidad de película necesaria.

Tabla resumen:

| Método PVD | Velocidad de deposición típica | Características clave | Ideal para |

|---|---|---|---|

| Evaporación | Rápida (minutos para micras) | Alto rendimiento, proceso de línea de visión | Recubrimientos decorativos, capas de barrera simples |

| Pulverización catódica | Más lenta (horas para micras) | Densidad, uniformidad y adhesión superiores de la película | Recubrimientos funcionales de alto rendimiento (semiconductores, médicos, aeroespaciales) |

¿Listo para seleccionar el proceso PVD adecuado para su aplicación?

Elegir entre la evaporación de alta velocidad y la pulverización catódica de alta calidad es fundamental para el éxito de su proyecto. Los expertos de KINTEK pueden ayudarle a navegar por esta compensación. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para satisfacer sus necesidades específicas de recubrimiento, ya sea que priorice el rendimiento o el rendimiento final de la película.

Contacte con KINTEK hoy mismo para discutir sus requisitos y asegurarse de que su proceso PVD ofrezca los resultados que necesita.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado