En resumen, la interferencia de película delgada es el principio detrás de los recubrimientos antirreflejo en sus gafas y lentes de cámara. Este fenómeno físico también es responsable de los colores brillantes e iridiscentes que se ven en las burbujas de jabón, las manchas de aceite e incluso en la fabricación de semiconductores avanzados y dispositivos médicos.

La aplicación principal de la interferencia de película delgada no es solo crear color, sino controlar la luz con precisión. Al diseñar capas de material increíblemente delgadas y transparentes, podemos dictar qué longitudes de onda de luz se reflejan y cuáles se transmiten, lo que la convierte en una herramienta fundamental en la óptica y la fabricación modernas.

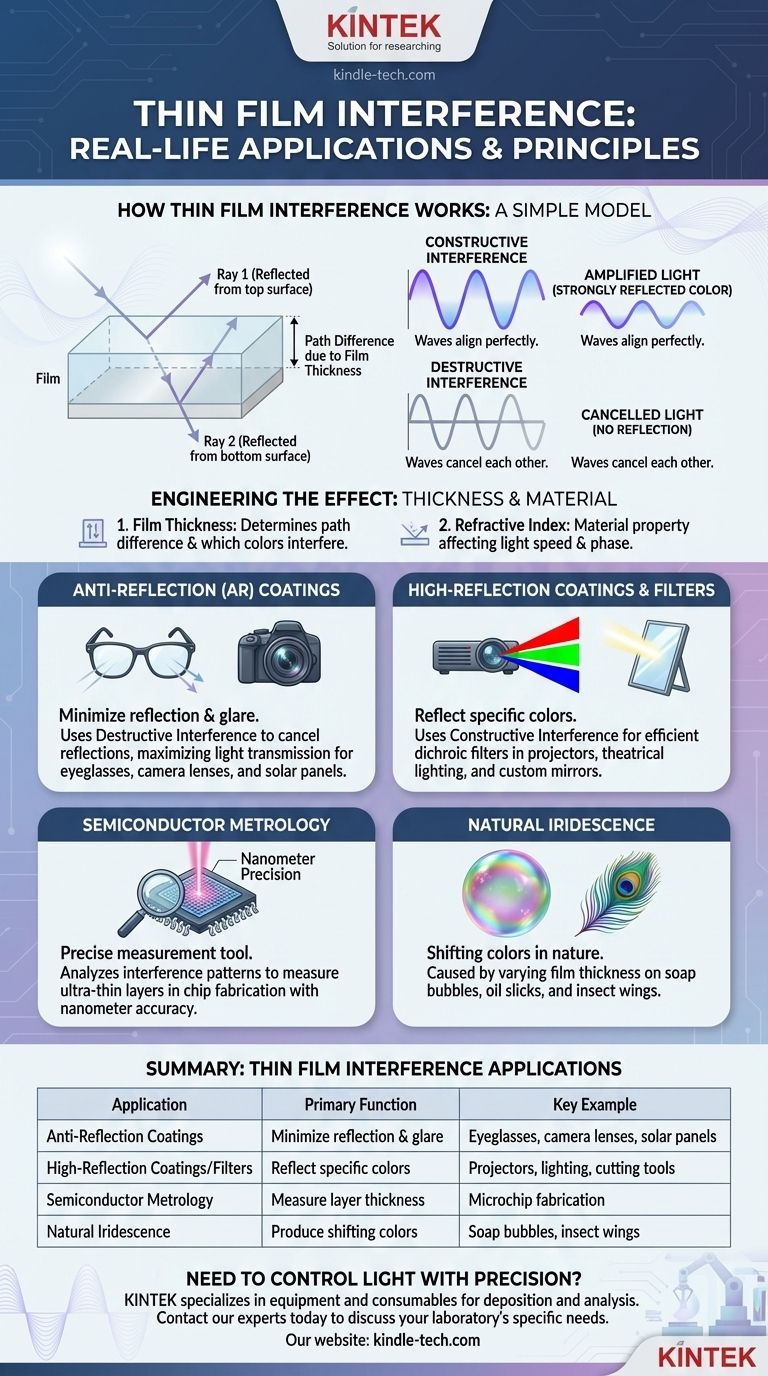

Cómo funciona la interferencia de película delgada: un modelo simple

Para comprender las aplicaciones, primero necesita un modelo mental claro del principio en sí. Todo se reduce a cómo interactúan las ondas de luz cuando se reflejan en dos superficies diferentes.

La interacción de dos ondas

Imagine la luz incidiendo en una película delgada y transparente, como un recubrimiento antirreflejo en una lente. Parte de la luz se refleja en la superficie superior de la película. El resto de la luz atraviesa la película y se refleja en la superficie inferior.

Estas dos ondas de luz reflejadas viajan luego en la misma dirección y se combinan. El resultado de esta combinación depende de su alineación o "fase".

Interferencia constructiva vs. destructiva

Si los picos y valles de las dos ondas de luz reflejadas se alinean perfectamente, se amplifican entre sí. Esto es interferencia constructiva, que resulta en un color fuertemente reflejado.

Si los picos de una onda se alinean con los valles de la otra, se anulan entre sí. Esto es interferencia destructiva, que resulta en poca o ninguna reflexión.

El papel del espesor y el material

Los ingenieros tienen dos palancas principales para controlar este efecto:

- Espesor de la película: El espesor de la película determina la diferencia de trayectoria entre las dos ondas reflejadas. Cambiar el espesor cambia qué colores (longitudes de onda) interferirán constructiva o destructivamente.

- Índice de refracción: El material utilizado para la película (su índice de refracción) afecta la cantidad en que la onda de luz se "ralentiza" dentro de la película, lo que también influye en la relación de fase final.

Aplicaciones clave en tecnología y naturaleza

Al controlar con precisión el espesor y el material, podemos diseñar resultados específicos para una amplia gama de tecnologías.

Recubrimientos antirreflejo (AR)

Esta es la aplicación comercial más común. Para gafas, lentes de cámara y paneles solares, el objetivo es maximizar la transmisión de luz, no la reflexión.

Un recubrimiento se diseña con un espesor específico para que las ondas de luz reflejadas sufran interferencia destructiva. Esta cancelación evita reflejos y deslumbramientos, permitiendo que más luz pase a su ojo o al sensor del dispositivo.

Recubrimientos y filtros de alta reflexión

El efecto opuesto también es útil. Al diseñar una película para causar interferencia constructiva para colores específicos, podemos crear espejos personalizados de alta eficiencia.

Estos "filtros dicróicos" se utilizan en proyectores e iluminación teatral para dividir la luz blanca en colores puros reflejando un color mientras transmiten otros. Principios similares se utilizan para crear recubrimientos duraderos y reflectantes en herramientas de corte y otros componentes.

Fabricación de semiconductores

En el mundo de la microelectrónica, la interferencia de película delgada no forma parte de la función del producto final, sino que es una herramienta de medición (metrología) crítica.

Durante la fabricación de chips, se depositan capas extremadamente delgadas de materiales como silicio, nitruros y dieléctricos. Los fabricantes iluminan la oblea y analizan el patrón de interferencia para medir el espesor de estas capas con precisión nanométrica, asegurando que el chip funcione correctamente.

Iridiscencia natural

La naturaleza ha estado utilizando la interferencia de película delgada durante millones de años. El arco iris cambiante de colores en una burbuja de jabón o una mancha de aceite es causado por el espesor variable de la película, que refleja diferentes colores en diferentes puntos. Los colores vibrantes y metálicos de algunos insectos y plumas de aves también son producidos por nanoestructuras intrincadas y en capas que funcionan como películas delgadas.

Comprensión de las compensaciones y limitaciones

Aunque es potente, este principio no está exento de desafíos de ingeniería y limitaciones inherentes.

Dependencia del ángulo

Los colores y efectos producidos por la interferencia de película delgada a menudo dependen del ángulo de visión. Puede verlo claramente cómo los colores de una burbuja de jabón cambian cuando mueve la cabeza. Para ópticas de alto rendimiento, los ingenieros deben diseñar recubrimientos multicapa para minimizar este cambio angular.

Restricciones de materiales

La elección del material es fundamental. Debe tener el índice de refracción correcto para producir el efecto deseado, pero también debe ser duradero, estable y adherirse correctamente a la superficie subyacente. Materiales como el nitruro de titanio (TiN) o el carbono tipo diamante (DLC) se eligen por sus propiedades ópticas y su dureza.

Precisión de fabricación

Lograr un espesor de película uniforme de unos pocos cientos de nanómetros en una superficie grande es un desafío técnico significativo. Este proceso requiere equipos sofisticados de deposición al vacío y es una de las principales razones por las que los recubrimientos ópticos de alta calidad son caros.

Aplicando este conocimiento

Comprender la interferencia de película delgada la convierte de un concepto abstracto en una parte visible y tangible del mundo que le rodea.

- Si su enfoque principal es la tecnología de consumo: Reconozca que la claridad de sus gafas, la pantalla del teléfono y las fotos de la cámara es un resultado directo de la interferencia destructiva diseñada en los recubrimientos AR.

- Si su enfoque principal es la ingeniería o la fabricación: Vea la interferencia no solo como un efecto óptico, sino como una técnica de metrología esencial para controlar procesos a escala nanométrica.

- Si su enfoque principal es observar el mundo natural: Vea los colores brillantes en un charco o en el ala de un insecto como una hermosa demostración en el mundo real de la naturaleza ondulatoria de la luz.

En última instancia, la interferencia de película delgada nos permite convertir una propiedad fundamental de la luz en una herramienta precisa para dar forma a nuestro mundo tecnológico.

Tabla resumen:

| Aplicación | Función principal | Ejemplo clave |

|---|---|---|

| Recubrimientos antirreflejo | Minimizar la reflexión y el deslumbramiento | Gafas, lentes de cámara, paneles solares |

| Recubrimientos/Filtros de alta reflexión | Reflejar colores específicos | Proyectores, iluminación teatral, herramientas de corte |

| Metrología de semiconductores | Medir el espesor de la capa con precisión nanométrica | Fabricación de microchips |

| Iridiscencia natural | Producir colores cambiantes | Burbujas de jabón, manchas de aceite, alas de insectos |

¿Necesita controlar la luz con precisión? Los principios de la interferencia de película delgada son el corazón de los recubrimientos ópticos avanzados y la metrología de fabricación precisa. En KINTEK, nos especializamos en los equipos y consumibles necesarios para la deposición y el análisis en estos campos. Ya sea que esté desarrollando ópticas de próxima generación o requiera un control de espesor a nivel nanométrico en su laboratorio, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados