El material refractario principal en un horno de mufla es una cerámica de alta temperatura, más comúnmente alúmina (óxido de aluminio). Este material se utiliza tanto para la cámara interior densa (la "mufla") como para las fibras aislantes ligeras que la rodean, creando un sistema diseñado para una contención de calor extrema y resistencia química.

Un horno de mufla no se construye a partir de un solo material refractario, sino de un sistema de ellos. Una cerámica densa como la alúmina forma la cámara interior duradera para procesar materiales, mientras que la fibra cerámica de alúmina ligera proporciona el aislamiento térmico crítico para contener el calor.

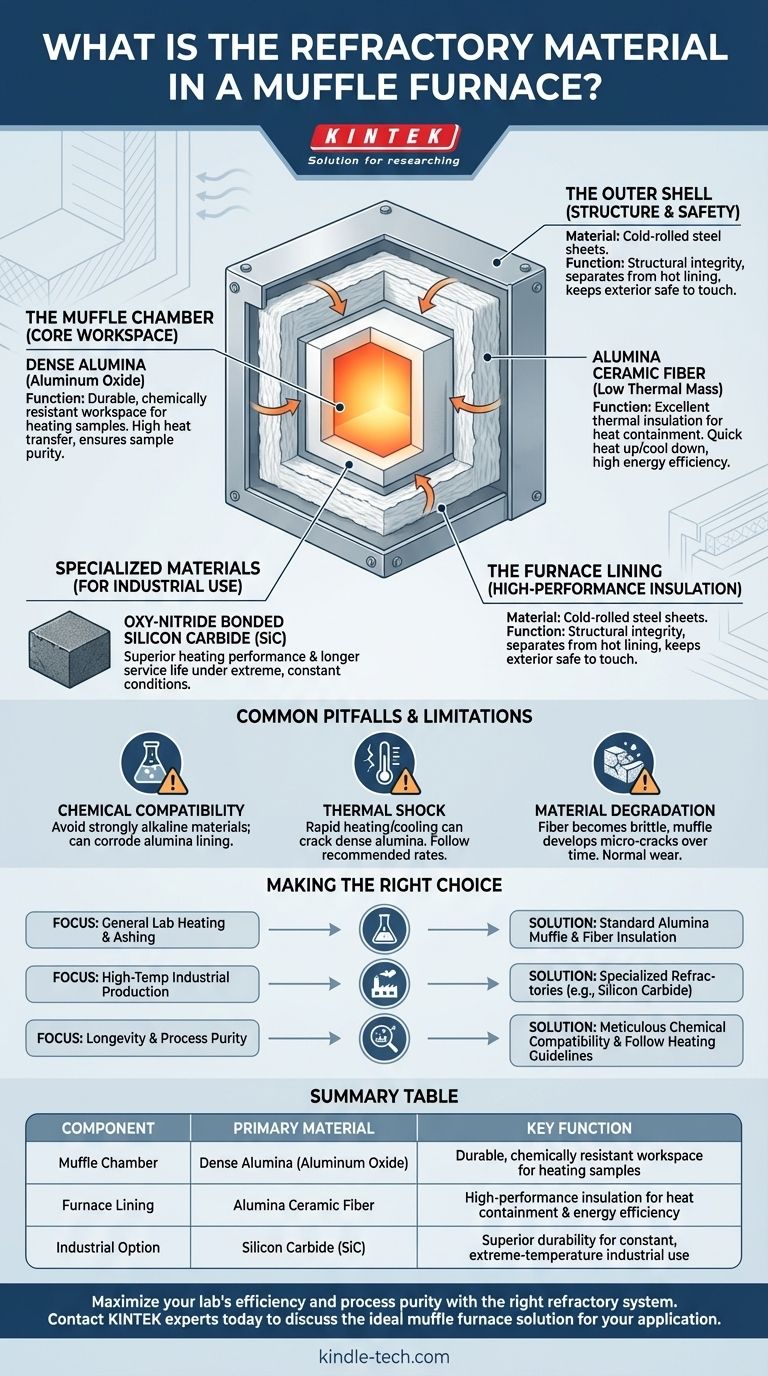

La anatomía del sistema refractario de un horno de mufla

Para comprender los materiales, primero debe comprender los distintos componentes del horno y la función específica que desempeña cada uno. El "refractario" no es una sola parte, sino varias capas que trabajan juntas.

La cámara de mufla: el espacio de trabajo central

La mufla en sí es la cámara interior sellada donde tiene lugar el calentamiento. Debe ser duradera, estable y capaz de transferir el calor de manera uniforme.

El material elegido aquí es típicamente una cerámica densa y sólida como la alúmina. Esto se debe a que proporciona una resistencia excepcional a las altas temperaturas y al ataque químico, asegurando la pureza de las muestras que se procesan.

El revestimiento del horno: aislamiento de alto rendimiento

Alrededor de la cámara de mufla hay un revestimiento grueso de aislamiento. Esta es la parte más crítica para la contención del calor y la eficiencia energética.

Este revestimiento está hecho casi siempre de un material ligero y de baja densidad como la fibra de alúmina de alta pureza (también conocida como fibra cerámica). Este material a menudo se forma al vacío en tableros o se usa como una manta suave.

Su principal beneficio es su excelente rendimiento de aislamiento térmico junto con una baja masa térmica. Esto permite que el horno se caliente y se enfríe relativamente rápido sin almacenar una gran cantidad de calor, mejorando la eficiencia y los tiempos de ciclo.

Materiales especializados para uso industrial

Para aplicaciones industriales altamente exigentes, como la producción de óxido de zinc, se pueden utilizar refractarios más avanzados.

Materiales como el carburo de silicio unido por oxinitruro (SiC) ofrecen un rendimiento de calentamiento superior y una vida útil más larga en condiciones extremas y constantes en comparación con la alúmina estándar.

La carcasa exterior: estructura y seguridad

El exterior del horno no es un material refractario. Típicamente está construido con láminas de acero laminado en frío.

Esta carcasa proporciona la integridad estructural de la unidad. Está separada del revestimiento caliente del horno por aislamiento, manteniendo el exterior seguro al tacto durante el funcionamiento.

Errores comunes y limitaciones de los materiales

Incluso los mejores materiales refractarios tienen límites. Comprenderlos es clave para maximizar la vida útil del horno y asegurar resultados precisos.

Compatibilidad química

Las cerámicas refractarias son resistentes, pero no indestructibles. Los materiales fuertemente alcalinos, por ejemplo, no deben calentarse dentro del horno, ya que pueden atacar químicamente y corroer el revestimiento de alúmina con el tiempo.

Choque térmico

Las cerámicas densas como la mufla de alúmina pueden agrietarse si se someten a choque térmico, es decir, si se calientan o enfrían demasiado rápido. Si bien el aislamiento de fibra circundante es altamente resistente, la cámara central es más vulnerable. Siempre siga las tasas de calentamiento y enfriamiento recomendadas.

Degradación del material

Después de cientos de ciclos, el aislamiento de fibra cerámica puede volverse quebradizo y puede comenzar a desprender partículas. La mufla densa también puede desarrollar microfisuras debido a la expansión y contracción repetidas. Esto es un desgaste normal, pero es un factor en la vida útil a largo plazo del horno.

Tomar la decisión correcta para su aplicación

La composición refractaria específica que necesita depende completamente de su objetivo.

- Si su enfoque principal es el calentamiento y la calcinación general de laboratorio: Un horno estándar con una mufla de alúmina de alta pureza y aislamiento de fibra de alúmina es la solución estándar de la industria.

- Si su enfoque principal es la producción industrial de alta temperatura: Considere un horno con refractarios especializados como el carburo de silicio para una durabilidad superior y una vida útil más larga bajo uso constante.

- Si su enfoque principal es la longevidad y la pureza del proceso: Sea meticuloso con la compatibilidad química y siga las pautas del fabricante sobre las tasas de calentamiento para evitar el choque térmico y la degradación prematura.

Comprender los materiales dentro de su horno le permite usarlo de manera más efectiva y extender su vida útil.

Tabla resumen:

| Componente | Material principal | Función clave |

|---|---|---|

| Cámara de mufla | Alúmina densa (óxido de aluminio) | Espacio de trabajo duradero y químicamente resistente para calentar muestras |

| Revestimiento del horno | Fibra cerámica de alúmina | Aislamiento de alto rendimiento para la contención del calor y la eficiencia energética |

| Opción industrial | Carburo de silicio (SiC) | Durabilidad superior para uso industrial constante y a temperaturas extremas |

Maximice la eficiencia de su laboratorio y la pureza de sus procesos con el sistema refractario adecuado. Los materiales dentro de su horno de mufla son críticos para su rendimiento y vida útil. Ya sea que su aplicación requiera alúmina estándar para la calcinación de laboratorio o carburo de silicio de grado industrial para una producción exigente, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades específicas de laboratorio.

Contacte a nuestros expertos hoy para discutir la solución refractaria ideal para su horno de mufla.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Cuál es el propósito de una mufla? Para asegurar un calentamiento puro y libre de contaminación en su laboratorio

- ¿Cuáles son las desventajas de un horno mufla? Comprender las compensaciones para su laboratorio

- ¿Cómo funciona un horno de mufla? Una guía para un calentamiento limpio y de alta temperatura

- ¿Cómo se mantiene un horno de mufla? Garantice la seguridad y maximice la vida útil del equipo